Wyzwania Eksploatacyjne Tłoczysk i Siłowników: Rozwiązania z Chromowaniem

Wprowadzenie: Niezawodność Systemów Hydraulicznych pod Presją

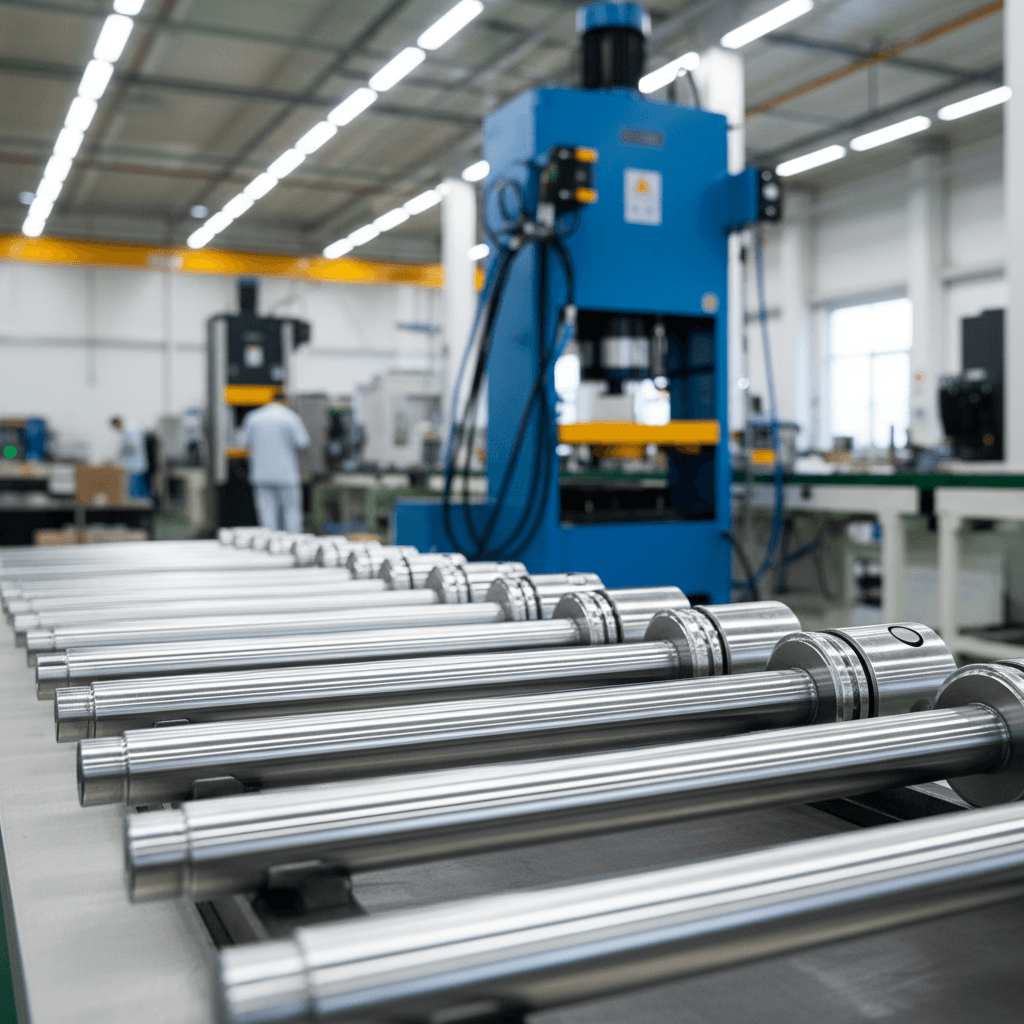

Systemy hydrauliczne stanowią kręgosłup wielu sektorów przemysłu, od ciężkiego górnictwa i budownictwa, przez rolnictwo, aż po precyzyjne maszyny produkcyjne. Ich niezawodne działanie jest kluczowe dla ciągłości procesów produkcyjnych i bezpieczeństwa pracy. Sercem każdego siłownika hydraulicznego jest tłoczysko – element odpowiedzialny za przenoszenie siły, który musi wytrzymać ekstremalne obciążenia, tarcie, korozję i uszkodzenia mechaniczne. Niska jakość lub niewłaściwa ochrona powierzchni tłoczysk jest częstą przyczyną przestojów, kosztownych napraw i spadku wydajności.

Firma HP-Hydraulika Siłowa i Mechanika Maszyn s.c., jako specjalista w dziedzinie chromowania przemysłowego i oficjalny dystrybutor prętów Cromax, doskonale rozumie wyzwania stojące przed użytkownikami maszyn hydraulicznych. Nasze doświadczenie w produkcji i dystrybucji wysokiej jakości prętów chromowanych, a także w regeneracji i naprawie elementów hydraulicznych, pozwala nam dostarczać rozwiązania, które znacząco wydłużają żywotność i niezawodność siłowników. W niniejszym artykule przyjrzymy się najczęściej występującym problemom eksploatacyjnym oraz wskażemy, jak precyzyjne chromowanie twarde, oparte na zaawansowanej technologii, stanowi klucz do ich skutecznego eliminowania.

Powszechne Problemy Eksploatacyjne Siłowników Hydraulicznych i Tłoczysk

Nawet najlepiej zaprojektowane i wykonane siłowniki hydrauliczne są narażone na szereg czynników, które mogą prowadzić do przedwczesnych awarii. Zrozumienie tych problemów jest pierwszym krokiem do ich skutecznego zapobiegania i rozwiązywania.

1. Korozja Powierzchni Tłoczysk

Korozja jest jednym z najpoważniejszych wrogów tłoczysk, prowadzącym do szybkiego pogorszenia stanu powierzchni i utraty funkcjonalności.

-

Przyczyny korozji:

- Wilgoć i kondensacja: Obecność wody w powietrzu lub w oleju hydraulicznym. * Agresywne środowiska chemiczne: Ekspozycja na sole, kwasy, zasady, np. w przemyśle morskim, chemicznym, górnictwie. * Uszkodzenia mechaniczne: Pęknięcia lub zarysowania powłoki ochronnej odsłaniające mniej odporne podłoże stalowe. * Niewłaściwe przechowywanie: Długotrwałe składowanie w wilgotnych warunkach bez odpowiedniej ochrony.

-

Skutki korozji:

- Wżery i ubytki: Prowadzące do nierówności powierzchni, co zwiększa tarcie i zużycie uszczelnień. * Nieszczelności: Uszkodzona powierzchnia tłoczyska nie zapewnia odpowiedniego uszczelnienia, co skutkuje wyciekami oleju. * Zmniejszona żywotność: Skrócenie okresu eksploatacji siłownika i konieczność częstszych napraw lub wymian. * Awaryjność: W skrajnych przypadkach korozja może doprowadzić do całkowitego zatarcia i unieruchomienia siłownika.

2. Zużycie Abrazyjne i Erozyjne

Abrazja (ścieranie) i erozja to procesy, które stopniowo degradują powierzchnię tłoczyska poprzez fizyczne oddziaływanie z otoczeniem.

-

Przyczyny zużycia:

- Cząstki stałe w medium hydraulicznym: Piasek, pył, opiłki metalu, rdza – działające jak materiał ścierny. * Tarcie z uszczelnieniami: Ciągły ruch tłoczyska w uszczelnieniu, szczególnie przy niewystarczającym smarowaniu lub niewłaściwym doborze uszczelnień. * Duże obciążenia i wysokie prędkości: Zwiększające intensywność tarcia i ryzyko zatarcia. * Brak odpowiedniego filtrowania: Pozostawiające zanieczyszczenia w układzie.

-

Skutki zużycia:

- Utrata warstwy ochronnej: Stopniowe ścieranie powłoki chromowej, odsłaniające podłoże. * Zmiana wymiarów: Redukcja średnicy tłoczyska, co prowadzi do utraty precyzji działania i nieszczelności. * Zatarcia i przegrzewanie: Wzrost temperatury w obszarze styku, prowadzący do uszkodzenia materiału. * Spadek wydajności: Niewłaściwe działanie siłownika, niemożność utrzymania ciśnienia.

3. Uszkodzenia Mechaniczne i Uderzenia

Nagłe zdarzenia mechaniczne mogą spowodować natychmiastowe i poważne uszkodzenia powierzchni tłoczyska.

-

Przyczyny uszkodzeń:

- Obce ciała: Uderzenia kamieni, gruzu, narzędzi lub innych elementów w otoczeniu maszyny. * Nieprawidłowa obsługa: Niewłaściwy montaż, demontaż lub transport elementów. * Przeciążenia: Praca siłownika poza zakresem nominalnym, prowadząca do nadmiernych naprężeń. * Upadki: Elementów na tłoczysko lub samego tłoczyska podczas serwisu.

-

Skutki uszkodzeń:

- Pęknięcia i wgniecenia: Bezpośrednie uszkodzenie struktury powierzchni. * Odpryski powłoki: Utrata ciągłości warstwy ochronnej, co przyspiesza korozję i zużycie. * Nieszczelności: Nierówna powierzchnia uniemożliwia prawidłowe działanie uszczelnień. * Deformacje: Mogące prowadzić do zablokowania ruchu tłoczyska.

Rola Chromowania Twardego w Eliminowaniu Wyzwań Eksploatacyjnych

Chromowanie twarde, znane również jako chromowanie techniczne, to sprawdzona technologia, która w znaczący sposób poprawia właściwości powierzchni prętów stalowych, czyniąc je odpornymi na wyżej wymienione problemy. Firma HP-Hydraulika s.c. specjalizuje się w tym procesie, oferując rozwiązania na najwyższym poziomie.

1. Odporność na Korozję: Niezawodna Bariera Ochronna

Warstwa chromu twardego tworzy zwartą, nieporowatą barierę, która skutecznie izoluje stalowe podłoże od środowiska zewnętrznego.

- Mechanizm ochrony: Chrom jest metalem szlachetnym, który pasywuje się w kontakcie z powietrzem, tworząc cienką, ale niezwykle stabilną warstwę tlenków chromu. Ta warstwa jest chemicznie obojętna i odporna na działanie większości agresywnych substancji.

- Znaczenie grubości i jakości powłoki: Odpowiednia grubość powłoki (zazwyczaj od 20 do 200 mikronów, w zależności od zastosowania) i jej jednorodność są kluczowe. Wysokiej jakości chromowanie, takie jak to oferowane przez HP-Hydraulika, minimalizuje pory i defekty, które mogłyby stać się punktami zapoczątkowania korozji.

- Pręty Cromax i ich specyficzna odporność: Pręty Cromax, których jesteśmy oficjalnym przedstawicielem, są produkowane ze stali wysokiej jakości i pokrywane warstwą chromu o zoptymalizowanych parametrach, co zapewnia im wyjątkową odporność na korozję w nawet najbardziej wymagających środowiskach, takich jak morskie lub rolnicze.

2. Zwiększona Twardość i Odporność na Zużycie

Chrom twardy charakteryzuje się niezwykle wysoką twardością, przewyższającą twardość większości stali używanych jako podłoże.

- Typowa twardość powłok chromowych: Standardowe powłoki chromu twardego osiągają twardość w zakresie 800-1100 HV (ok. 60-70 HRC), co jest wartością znacznie wyższą niż typowa twardość stali konstrukcyjnych (ok. 200-300 HV).

- Redukcja tarcia i wydłużenie żywotności uszczelnień: Wysoka twardość chromu sprawia, że jest on odporny na ścieranie przez cząstki stałe oraz na tarcie generowane przez uszczelnienia. Gładka powierzchnia chromu dodatkowo zmniejsza współczynnik tarcia, minimalizując zużycie zarówno tłoczyska, jak i samych uszczelnień, co prowadzi do dłuższego okresu bezawaryjnej pracy.

- Zastosowanie w ciężkich warunkach: Dzięki tym właściwościom, chromowane tłoczyska są idealne do pracy w środowiskach silnie zanieczyszczonych, gdzie występują duże obciążenia dynamiczne i gdzie ryzyko zużycia ciernego jest wysokie.

3. Gładkość Powierzchni i Koeficjent Tarcia

Po procesie chromowania i precyzyjnym polerowaniu, powierzchnia tłoczyska charakteryzuje się niezwykle niską chropowatością i gładkością.

- Znaczenie niskiej chropowatości: Chropowatość powierzchni (Ra) na poziomie poniżej 0,2 µm jest standardem dla wysokiej jakości chromowania. Taka gładkość jest kluczowa dla optymalnego działania uszczelnień i minimalizacji wycieków.

- Minimalizacja oporów ruchu: Gładka powierzchnia chromu redukuje opory ruchu tłoczyska w siłowniku, co przekłada się na mniejsze straty energii, zwiększoną efektywność pracy siłownika i mniejsze obciążenie układu hydraulicznego.

- Ochrona uszczelnień: Brak mikropęknięć i ostrych krawędzi na powierzchni chromowanej chroni gumowe uszczelnienia przed mechanicznym uszkodzeniem i przedwczesnym zużyciem, co jest częstą przyczyną nieszczelności w siłownikach.

Strategie Zapobiegania i Rozwiązywania Problemów z HP-Hydraulika s.c.

Skuteczne zarządzanie problemami eksploatacyjnymi wymaga kompleksowego podejścia, łączącego dobór odpowiednich materiałów, precyzję procesów produkcyjnych i dostępność profesjonalnych usług serwisowych.

1. Wybór Odpowiednich Materiałów i Powłok

Fundamentem trwałości jest zawsze jakość materiału bazowego i powłoki ochronnej.

- Znaczenie stali bazowej: HP-Hydraulika stosuje do chromowania pręty wykonane z wysokogatunkowych stali, takich jak C45, 42CrMo4, czy 20MnV6, które zapewniają odpowiednią wytrzymałość mechaniczną i twardość rdzenia, będącą doskonałym podłożem dla powłoki chromowej.

- Rola prętów Cromax: Jako oficjalny przedstawiciel firmy Ovako, HP-Hydraulika oferuje pręty Cromax – produkty o uznanej na świecie renomie, charakteryzujące się:

- Wyjątkową adhezją powłoki chromowej do podłoża. 2. Minimalną porowatością powłoki, co znacząco zwiększa odporność na korozję. 3. Doskonałą jednorodnością grubości powłoki. 4. Stałą, wysoką jakością, potwierdzoną certyfikatami.

- Specjalistyczne chromowanie twarde: Niezależnie od gotowych prętów Cromax, HP-Hydraulika oferuje również usługę profesjonalnego chromowania twardego elementów dostarczonych przez klienta, dostosowując parametry procesu do specyficznych wymagań aplikacji.

2. Precyzja Procesu Chromowania

Jakość końcowej powłoki chromowej jest bezpośrednio zależna od precyzji i kontroli każdego etapu procesu galwanicznego.

- Kontrola parametrów procesu: W HP-Hydraulika każdy proces chromowania jest ściśle monitorowany pod kątem kluczowych parametrów, takich jak:

- Temperatura elektrolitu. * Gęstość prądu. * Skład chemiczny kąpieli chromowej. * Czas trwania procesu. * Odległość anod od katody (chromowanego elementu).

- Jednolitość grubości powłoki: Dzięki zaawansowanym technikom i doświadczeniu, firma zapewnia jednorodne nałożenie warstwy chromu na całej powierzchni tłoczyska, co jest kluczowe dla równomiernego rozłożenia obciążeń i długotrwałej ochrony.

- Adhezja powłoki do podłoża: Właściwe przygotowanie powierzchni przed chromowaniem (czyszczenie, odtłuszczanie, aktywacja) gwarantuje doskonałą przyczepność powłoki chromowej do stali, eliminując ryzyko jej odpryskiwania nawet przy dużych obciążeniach mechanicznych.

3. Regeneracja i Naprawa Elementów Hydraulicznych

Gdy elementy ulegną uszkodzeniu, profesjonalna regeneracja jest często bardziej ekonomicznym i ekologicznym rozwiązaniem niż wymiana.

- Kompleksowe usługi HP-Hydraulika: Oferujemy pełen zakres usług regeneracji tłoczysk i innych elementów hydraulicznych, w tym:

- Szlifowanie i polerowanie: Usunięcie uszkodzonej warstwy i przygotowanie powierzchni. * Chromowanie twarde: Nałożenie nowej, trwałej powłoki ochronnej. * Spawanie i obróbka skrawaniem: Naprawa głębszych ubytków i deformacji. * Wymiana uszczelnień i innych komponentów: Przywrócenie pełnej funkcjonalności siłownika.

- Zalety regeneracji nad wymianą: 1. Oszczędność kosztów: Regeneracja jest zazwyczaj znacznie tańsza niż zakup nowego elementu. 2. Szybkość realizacji: Krótsze przestoje maszyn dzięki szybszej naprawie. 3. Ekologia: Zmniejszenie ilości odpadów i zużycia surowców.

- Kontrola jakości po regeneracji: Każdy zregenerowany element przechodzi rygorystyczne testy jakości, aby zapewnić, że spełnia lub przewyższa oryginalne specyfikacje.

Znaczenie Współpracy z Ekspertem: HP-Hydraulika s.c.

W obliczu złożoności problemów eksploatacyjnych siłowników hydraulicznych, kluczowe znaczenie ma współpraca z doświadczonym i rzetelnym partnerem. HP-Hydraulika Siłowa i Mechanika Maszyn s.c. dostarcza nie tylko produkty i usługi, ale przede wszystkim wiedzę i wsparcie, które przekładają się na realne korzyści dla klientów.

- Dystrybucja prętów Cromax: Jako oficjalny przedstawiciel, gwarantujemy dostęp do prętów o najwyższej, certyfikowanej jakości, które stanowią fundament trwałych tłoczysk.

- Własne linie chromowania: Posiadanie własnych, nowoczesnych linii technologicznych do chromowania twardego pozwala nam na pełną kontrolę nad procesem, elastyczność w realizacji zamówień oraz gwarancję precyzji i powtarzalności parametrów.

- Wsparcie techniczne i ekspertyzy: Nasi inżynierowie i technicy posiadają głęboką wiedzę na temat materiałów, procesów chromowania i specyfiki działania systemów hydraulicznych. Oferujemy indywidualne doradztwo, pomagając w doborze optymalnych rozwiązań dla konkretnych aplikacji i problemów.

- Praktyczne przykłady rozwiązań: Nasze rozwiązania znajdują zastosowanie w wielu branżach, efektywnie eliminując problemy takie jak:

- W górnictwie – zwiększona odporność na abrazyjne działanie pyłu i kamieni. * W budownictwie – ochrona przed korozją w zmiennych warunkach atmosferycznych i uszkodzeniami mechanicznymi na placach budowy. * W rolnictwie – odporność na agresywne środki chemiczne i błoto. * W przemyśle morskim – niezawodność w środowisku słonej wody i wilgoci.

Podsumowanie

Niezawodność siłowników hydraulicznych i ich tłoczysk jest absolutnym priorytetem w nowoczesnym przemyśle. Problemy takie jak korozja, zużycie abrazyjne czy uszkodzenia mechaniczne stanowią poważne wyzwania, które mogą prowadzić do kosztownych przestojów i awarii. Jak pokazaliśmy, chromowanie twarde jest jedną z najskuteczniejszych metod ich eliminacji, oferując wyjątkową twardość, odporność na korozję oraz niskie tarcie powierzchniowe.

HP-Hydraulika Siłowa i Mechanika Maszyn s.c. to więcej niż dostawca – to partner, który poprzez dystrybucję prętów Cromax, zaawansowane usługi chromowania twardego oraz profesjonalną regenerację, aktywnie przyczynia się do zwiększenia trwałości i efektywności pracy maszyn. Wybierając sprawdzone technologie i współpracując z ekspertami, inwestujesz w długoterminową niezawodność i bezpieczeństwo swoich operacji przemysłowych.