Trwałość Tłoczysk w Praktyce: Typowe Awarie i Strategie Naprawy

Wprowadzenie

Tłoczyska siłowników hydraulicznych stanowią serce wielu układów wykonawczych, odpowiedzialnych za precyzyjny i potężny ruch w maszynach przemysłowych. Ich niezawodność jest kluczowa dla ciągłości pracy, efektywności oraz bezpieczeństwa operacji w sektorach takich jak górnictwo, budownictwo, rolnictwo czy przemysł morski. Powłoki chromowe, dzięki swoim unikalnym właściwościom, odgrywają fundamentalną rolę w ochronie tych komponentów przed zużyciem, korozją i uszkodzeniami mechanicznymi. Jednakże, nawet najlepiej zaprojektowane i wykonane elementy, eksploatowane w trudnych warunkach, ulegają degradacji.

Zrozumienie typowych problemów eksploatacyjnych, które dotykają tłoczyska chromowane, oraz znajomość skutecznych metod ich diagnozowania i naprawy, są niezbędne do minimalizowania przestojów i optymalizacji kosztów utrzymania. Firma HP-Hydraulika Siłowa i Mechanika Maszyn s.c., jako specjalista w chromowaniu przemysłowym i regeneracji elementów hydraulicznych, dostarcza nie tylko wysokiej jakości pręty Cromax oraz powłoki chromowe, ale również kompleksową wiedzę i wsparcie techniczne w zakresie przedłużania żywotności krytycznych komponentów.

W niniejszym artykule skupimy się na analizie najczęściej występujących awarii tłoczysk chromowanych, ich przyczynach oraz przedstawimy sprawdzone strategie naprawcze i prewencyjne, które pozwalają na przywrócenie pełnej funkcjonalności i trwałości w warunkach przemysłowych.

Powłoki Chromowe w Ekstremalnych Warunkach: Kontekst Eksploatacji

Tłoczyska siłowników hydraulicznych pracują w środowiskach, które poddają je szerokiemu spektrum obciążeń. Odpowiednie przygotowanie materiału bazowego, jakim są zazwyczaj pręty stalowe o wysokiej wytrzymałości, oraz precyzyjne nałożenie powłoki chromu twardego, są kluczowe dla zapewnienia długotrwałej odporności. Powłoka chromowa, choć niezwykle twarda i odporna na ścieranie, nie jest niezniszczalna i podlega działaniu czynników zewnętrznych, które z czasem mogą prowadzić do jej degradacji.

Agresywne Środowiska Pracy

Maszyny, w których pracują siłowniki hydrauliczne, często są eksploatowane w warunkach charakteryzujących się obecnością substancji agresywnych, wilgoci, a także cząstek stałych. Przykłady obejmują:

- Górnictwo: Pył węglowy, roztwory solankowe, woda o zmiennym pH.

- Budownictwo: Piasek, błoto, kurz, chemikalia budowlane.

- Rolnictwo: Gleba, nawozy, pestycydy, soki roślinne.

- Przemysł morski: Słona woda morska, piasek, bio-zanieczyszczenia, zmienne temperatury.

Każde z tych środowisk stawia unikalne wyzwania przed powłoką chromową, prowadząc do przyspieszonej korozji lub zużycia.

Obciążenia Mechaniczne i Termiczne

Poza agresją chemiczną, tłoczyska są nieustannie narażone na dynamiczne obciążenia mechaniczne i termiczne:

- Obciążenia udarowe i boczne: Powodowane przez niecentryczne siły, wibracje lub przypadkowe uderzenia.

- Tarcie: Ciągły kontakt z uszczelnieniami siłownika generuje tarcie, które, choć minimalizowane przez smarowanie, z czasem prowadzi do zużycia.

- Zmiany temperatury: Cykliczne nagrzewanie i chłodzenie może prowadzić do naprężeń termicznych w powłoce, szczególnie w przypadku różnic współczynników rozszerzalności cieplnej między chromem a stalą bazową.

- Ciśnienie hydrauliczne: Wysokie ciśnienia w siłowniku, choć działające głównie na wewnętrzne elementy, mogą wpływać na stabilność mechaniczną całego tłoczyska.

Złożoność tych czynników sprawia, że ocena stanu technicznego i planowanie konserwacji wymaga holistycznego podejścia.

Najczęstsze Problemy Eksploatacyjne Powłok Chromowych

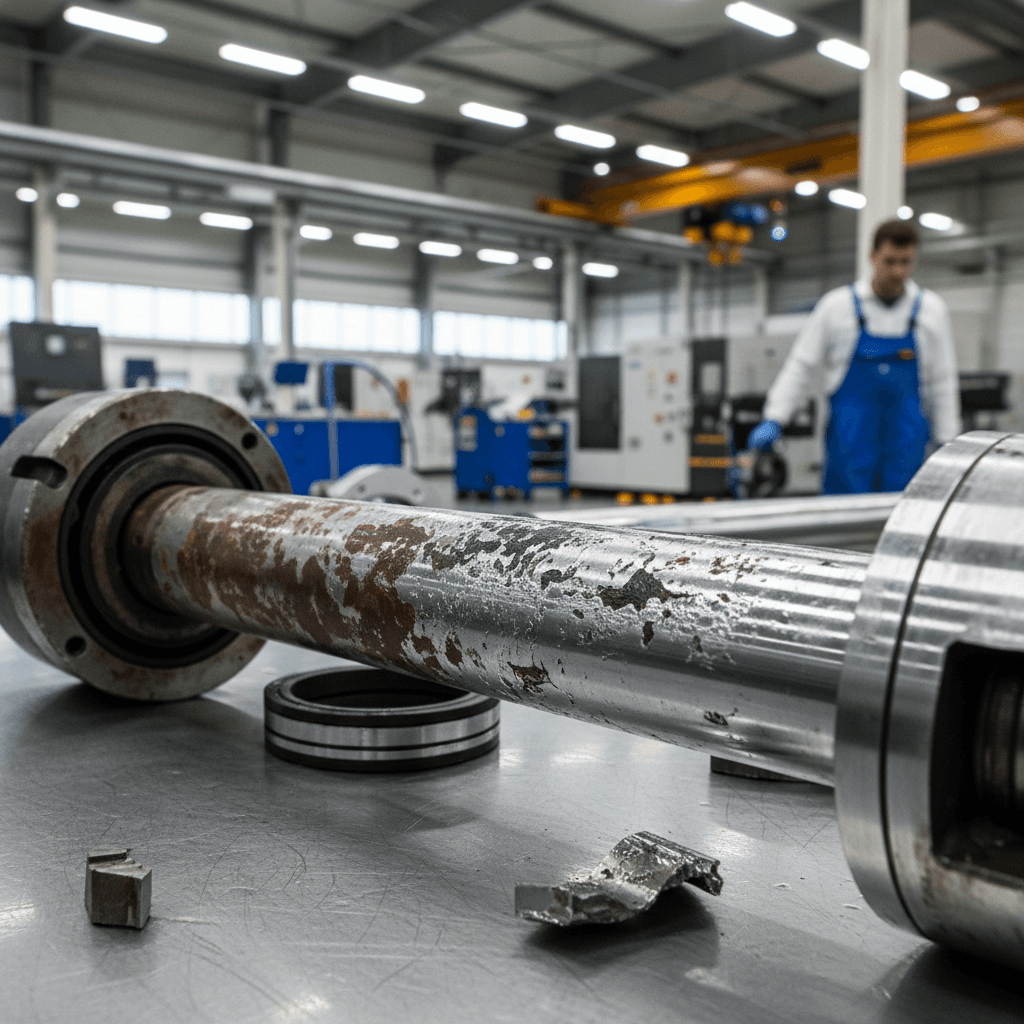

Rozpoznanie konkretnego typu uszkodzenia jest pierwszym krokiem do skutecznej naprawy. Poniżej przedstawiamy najczęściej spotykane problemy z powłokami chromowymi na tłoczyskach:

1. Zużycie Abrazyjne i Erozyjne

Charakterystyka: Widoczne ubytki materiału, rysy, zmatowienie powierzchni, zmniejszenie grubości powłoki.

Przyczyny:

- Abrazja: Bezpośredni kontakt z twardymi cząstkami (np. piasek, kurz, opiłki metalu) dostającymi się do układu hydraulicznego lub z zewnętrznego środowiska. Może być potęgowana przez niedostateczną filtrację oleju hydraulicznego lub uszkodzone uszczelnienia zgarniające.

- Erozja: Działanie strumienia cieczy lub gazu zawierającego cząstki stałe, uderzające w powierzchnię z dużą prędkością. Rzadziej występuje bezpośrednio na powierzchni tłoczyska, częściej w obszarach styku z agresywnymi mediami.

Skutki: Wzrost luzów, nieszczelności uszczelnień (powodujące wycieki i zanieczyszczenie środowiska), spadek efektywności siłownika, przegrzewanie się układu.

2. Korozja – Rodzaje i Przyczyny

Charakterystyka: Rdzawe naloty, wżery, pęcherze pod powłoką, ubytki materiału, zmiana koloru powierzchni.

Przyczyny:

- Korozja elektrochemiczna: Najczęściej spotykana, wynikająca z kontaktu z elektrolitami (woda, roztwory soli, kwasy) i tworzenia się ogniw korozyjnych. Mikropęknięcia w powłoce chromowej mogą odsłonić stal bazową, tworząc różnicę potencjałów i przyspieszając korozję.

- Korozja wżerowa: Skupione, głębokie wżery powstające w miejscach lokalnego uszkodzenia powłoki lub pod osadami, gdzie utrudniony jest dostęp tlenu, co prowadzi do pasywacji stali bazowej i przyspieszenia korozji w konkretnych punktach.

- Korozja galwaniczna: Występuje, gdy dwa różne metale (chrom i stal bazowa) są w kontakcie w obecności elektrolitu.

- Korozja szczelinowa: Rozwija się w wąskich szczelinach (np. pod uszczelnieniami), gdzie następuje różnicowanie stężeń tlenu i innych substancji.

Skutki: Osłabienie strukturalne tłoczyska, pękanie powłoki, nieszczelności, zanieczyszczenie oleju hydraulicznego produktami korozji.

3. Pękanie i Odpryskiwanie Powłoki

Charakterystyka: Widoczne pęknięcia (często siatkowe), odwarstwianie się fragmentów powłoki od podłoża, utrata ciągłości powierzchni.

Przyczyny:

- Naprężenia wewnętrzne: Wysokie naprężenia w powłoce chromowej, powstałe podczas procesu galwanicznego, mogą prowadzić do pęknięć, zwłaszcza pod wpływem obciążeń zewnętrznych.

- Zmęczenie materiału: Cykliczne obciążenia mechaniczne lub termiczne mogą powodować rozwój mikropęknięć, które z czasem przekształcają się w większe uszkodzenia.

- Niewłaściwe przygotowanie podłoża: Słaba adhezja powłoki do materiału bazowego, spowodowana niedokładnym oczyszczeniem lub aktywacją powierzchni, jest częstą przyczyną odprysków.

- Uszkodzenia mechaniczne: Głębokie zarysowania lub wgniecenia mogą inicjować pęknięcia, które rozprzestrzeniają się pod powierzchnią.

Skutki: Odsłonięcie stali bazowej, natychmiastowa podatność na korozję i zużycie, utrata właściwości ślizgowych, uszkodzenie uszczelnień.

4. Uszkodzenia Mechaniczne i Wgniecenia

Charakterystyka: Deformacje powierzchni, wgniecenia, otarcia, wygięcia tłoczyska.

Przyczyny:

- Uderzenia: Przypadkowe uderzenia przedmiotami zewnętrznymi podczas montażu, demontażu lub transportu, a także podczas pracy maszyny (np. spadające elementy).

- Niewłaściwa obsługa: Błędy operatora, nieprawidłowe przechowywanie lub transport.

- Wady konstrukcyjne: Niewystarczająca sztywność tłoczyska lub ramy maszyny, prowadząca do jego wygięcia pod obciążeniem.

Skutki: Utrata geometrii, uszkodzenie uszczelnień, zablokowanie ruchu tłoczyska, ryzyko pęknięcia i katastrofalnej awarii.

Diagnostyka i Analiza Uszkodzeń

Skuteczna naprawa rozpoczyna się od precyzyjnej diagnostyki. Pozwala ona na określenie typu uszkodzenia, jego zakresu i prawdopodobnych przyczyn, co jest kluczowe dla wyboru optymalnej metody regeneracji.

1. Inspekcja Wizualna i Pomiary

To podstawowe metody, często wystarczające do wstępnej oceny:

- Inspekcja wizualna: Obejmuje poszukiwanie pęknięć, odprysków, wżerów korozyjnych, zarysowań czy odbarwień. Często wykorzystuje się lupy lub mikroskopy ręczne.

- Pomiary dimensionalne: Za pomocą suwmiarek, mikrometrów, czujników zegarowych mierzy się średnicę tłoczyska w różnych punktach, sprawdzając owalność, stożkowatość i prostoliniowość. Odchyłki od specyfikacji wskazują na zużycie, deformację lub wygięcie.

- Pomiar chropowatości powierzchni: Urządzenia do pomiaru chropowatości (profilometry) pozwalają ocenić stan powierzchni po zużyciu lub korozji, co ma bezpośredni wpływ na żywotność uszczelnień.

2. Badania Nieniszczące (NDT)

Do bardziej zaawansowanej diagnostyki stosuje się metody NDT, które nie powodują uszkodzeń badanego elementu:

- Badania penetracyjne (PT): Pozwalają wykryć niewidoczne gołym okiem pęknięcia i wady powierzchniowe poprzez zastosowanie penetrantu, który wnika w szczeliny, a następnie jest wyciągany przez wywoływacz, tworząc widoczne wskazania.

- Badania magnetyczno-proszkowe (MT): Stosowane do wykrywania pęknięć i wad podpowierzchniowych w materiałach ferromagnetycznych. Opierają się na zjawisku zakłócenia pola magnetycznego przez wady, które przyciągają proszek magnetyczny, uwidaczniając je.

- Badania ultradźwiękowe (UT): Wykorzystują fale ultradźwiękowe do wykrywania wad wewnętrznych materiału bazowego, takich jak pęknięcia, puste przestrzenie czy wtrącenia. Pozwalają ocenić integralność strukturalną tłoczyska.

- Termografia: Może być używana do identyfikacji obszarów przegrzewania lub miejsc o zmiennej emisji ciepła, co może wskazywać na lokalne uszkodzenia lub niewłaściwe tarcie.

3. Analiza Mikroskopowa i Składu

W przypadkach skomplikowanych lub powtarzających się awarii, stosuje się analizę materiałoznawczą:

- Mikroskopia optyczna i elektronowa (SEM): Pozwala na szczegółową ocenę mikrostruktury powłoki i materiału bazowego, identyfikację mechanizmów pękania, korozji oraz jakości adhezji.

- Analiza składu chemicznego (EDS/XRF): Służy do identyfikacji składu chemicznego powłoki, materiału bazowego oraz ewentualnych zanieczyszczeń, co jest pomocne w ustalaniu przyczyn korozji lub wad procesowych.

Skuteczne Strategie Naprawy i Regeneracji

HP-Hydraulika Siłowa i Mechanika Maszyn s.c. specjalizuje się w regeneracji tłoczysk, przywracając im fabryczne parametry lub nawet je ulepszając. Proces ten jest złożony i wymaga doświadczenia oraz precyzji.

1. Proces Regeneracji Tłoczysk

Typowy proces regeneracji obejmuje następujące etapy:

- Demontaż i inspekcja wstępna: Ocena stanu uszkodzonego tłoczyska.

- Usunięcie starej powłoki: Metody chemiczne lub mechaniczne (szlifowanie) są stosowane do całkowitego usunięcia uszkodzonej warstwy chromu.

- Naprawa materiału bazowego:

- W przypadku wgnieceń lub głębokich ubytków, materiał bazowy jest często odbudowywany poprzez napawanie (np. spawanie TIG, MIG/MAG) lub natryskiwanie cieplne. Wymaga to precyzyjnego doboru spoiwa, aby zapewnić odpowiednie właściwości mechaniczne i adhezję do nowej powłoki.

- Wszelkie wygięcia tłoczyska są prostowane mechanicznie, często z wykorzystaniem specjalistycznych pras.

- Obróbka mechaniczna: Po naprawie materiału bazowego, tłoczysko jest szlifowane i polerowane do wymaganych wymiarów i chropowatości powierzchni. Jest to etap kluczowy dla uzyskania idealnej geometrii i przygotowania podłoża pod chromowanie.

- Przygotowanie powierzchni do chromowania: Procesy odtłuszczania, trawienia i aktywacji chemicznej są niezbędne dla zapewnienia optymalnej adhezji nowej powłoki chromowej.

- Chromowanie twarde (galwaniczne): Nowa warstwa chromu twardego jest nakładana z precyzyjnie kontrolowaną grubością, zgodnie z normami i wymaganiami klienta. Firma HP-Hydraulika wykorzystuje zaawansowane technologie chromowania, gwarantujące wysoką twardość (ok. 900-1100 HV), odporność na korozję i zużycie.

- Obróbka końcowa: Tłoczysko jest ponownie szlifowane i polerowane w celu uzyskania docelowej średnicy, precyzyjnej geometrii i niskiej chropowatości powierzchni, co jest krytyczne dla współdziałania z uszczelnieniami.

- Kontrola jakości: Końcowa kontrola obejmuje pomiary dimensionalne, wizualną inspekcję powierzchni, pomiar grubości powłoki oraz testy adhezji i twardości.

2. Dobór Materiałów i Optymalizacja Procesu Chromowania

Firma HP-Hydraulika, jako oficjalny przedstawiciel firmy Ovako – producenta prętów Cromax – kładzie nacisk na wykorzystanie materiałów najwyższej jakości. Pręty Cromax charakteryzują się optymalną kombinacją wytrzymałości, spawalności i przygotowania powierzchni do chromowania. Wykorzystanie takich materiałów bazowych minimalizuje ryzyko problemów eksploatacyjnych, takich jak pękanie czy odpryskiwanie powłoki, poprzez zapewnienie stabilnego i jednorodnego podłoża.

Optymalizacja procesu chromowania twardego obejmuje kontrolę parametrów takich jak:

- Skład kąpieli chromowej: Utrzymanie odpowiedniego stężenia chromu (VI) i katalizatorów.

- Gęstość prądu: Kluczowa dla szybkości osadzania i mikrostruktury powłoki.

- Temperatura kąpieli: Wpływa na twardość i właściwości mechaniczne powłoki.

- Czas chromowania: Decyduje o grubości powłoki.

Precyzyjne zarządzanie tymi parametrami gwarantuje uzyskanie powłok o doskonałych właściwościach, odpornych na specyficzne wyzwania środowiskowe i mechaniczne.

3. Rola Konserwacji i Zapobiegania

Najlepszą strategią jest zapobieganie awariom. Kluczowe elementy prewencji obejmują:

- Regularna inspekcja: Okresowe przeglądy siłowników i tłoczysk, poszukiwanie wczesnych oznak zużycia lub korozji.

- Czystość układu hydraulicznego: Użycie wysokiej jakości filtrów oleju i regularna wymiana oleju hydraulicznego, aby zapobiec abrazji.

- Sprawne uszczelnienia: Terminowa wymiana zużytych uszczelnień tłoczyska i zgarniaczy, aby zapobiec przedostawaniu się zanieczyszczeń do siłownika i chronić powłokę.

- Prawidłowe smarowanie: Użycie odpowiednich środków smarnych, jeśli system wymaga dodatkowego smarowania zewnętrznego.

- Ochrona przed uszkodzeniami mechanicznymi: Zapewnienie odpowiedniego zabezpieczenia tłoczysk podczas transportu i przechowywania, a także właściwej kultury pracy maszyny.

Wsparcie Techniczne i Ekspertyza HP-Hydraulika

HP-Hydraulika Siłowa i Mechanika Maszyn s.c. to nie tylko dostawca i wykonawca, ale także partner techniczny. Oferując szeroki zakres usług, firma zapewnia kompleksowe wsparcie w całym cyklu życia tłoczysk chromowanych.

1. Doświadczenie i Know-how

Zrozumienie zawiłości chromowania twardego i mechaniki maszyn, poparte wieloletnim doświadczeniem, pozwala firmie na efektywne rozwiązywanie nawet najbardziej nietypowych problemów eksploatacyjnych. Kadra inżynierska i techniczna posiada wiedzę niezbędną do analizy przyczyn awarii i proponowania optymalnych rozwiązań, bazując na najnowszych technologiach i standardach branżowych.

2. Indywidualne Podejście

Każdy przypadek uszkodzenia tłoczyska jest analizowany indywidualnie. HP-Hydraulika oferuje:

- Doradztwo techniczne: Pomoc w doborze odpowiednich rozwiązań, materiałów i powłok do specyficznych warunków pracy.

- Ekspertyzy: Szczegółowe analizy uszkodzeń, wraz z rekomendacjami dotyczącymi zapobiegania przyszłym awariom.

- Optymalizacja procesów: Współpraca z klientami w celu ulepszenia ich własnych procesów konserwacji i eksploatacji maszyn.

Poprzez bliską współpracę z klientem i zrozumienie jego potrzeb, HP-Hydraulika jest w stanie dostarczyć rozwiązania, które nie tylko przywracają funkcjonalność, ale także zwiększają ogólną niezawodność i trwałość urządzeń.

Podsumowanie

Trwałość i niezawodność tłoczysk chromowanych są fundamentalne dla efektywności i bezpieczeństwa operacji przemysłowych. Pomimo ich wysokiej odporności, ekstremalne warunki pracy mogą prowadzić do szeregu problemów eksploatacyjnych, takich jak zużycie abrazyjne, korozja, pękanie czy uszkodzenia mechaniczne.

Kluczem do długowieczności jest nie tylko wybór wysokiej jakości materiałów bazowych, takich jak pręty Cromax, i precyzyjne wykonanie powłok chromowych, ale również:

- Głębokie zrozumienie mechanizmów awarii.

- Skuteczna diagnostyka uszkodzeń.

- Profesjonalna regeneracja i naprawa.

- Ciągła profilaktyka i konserwacja.

Firma HP-Hydraulika Siłowa i Mechanika Maszyn s.c. oferuje kompleksowe usługi w tym zakresie – od produkcji i dystrybucji najwyższej jakości prętów chromowanych, przez specjalistyczne chromowanie twarde, aż po zaawansowaną regenerację i wsparcie techniczne. Dzięki swojemu doświadczeniu i zaangażowaniu, firma pomaga klientom minimalizować przestoje, optymalizować koszty utrzymania i zapewnić niezawodność ich maszyn w najbardziej wymagających warunkach.