Siłowniki Hydrauliczne: Budowa, Konserwacja i Rola Tłoczysk

Wprowadzenie

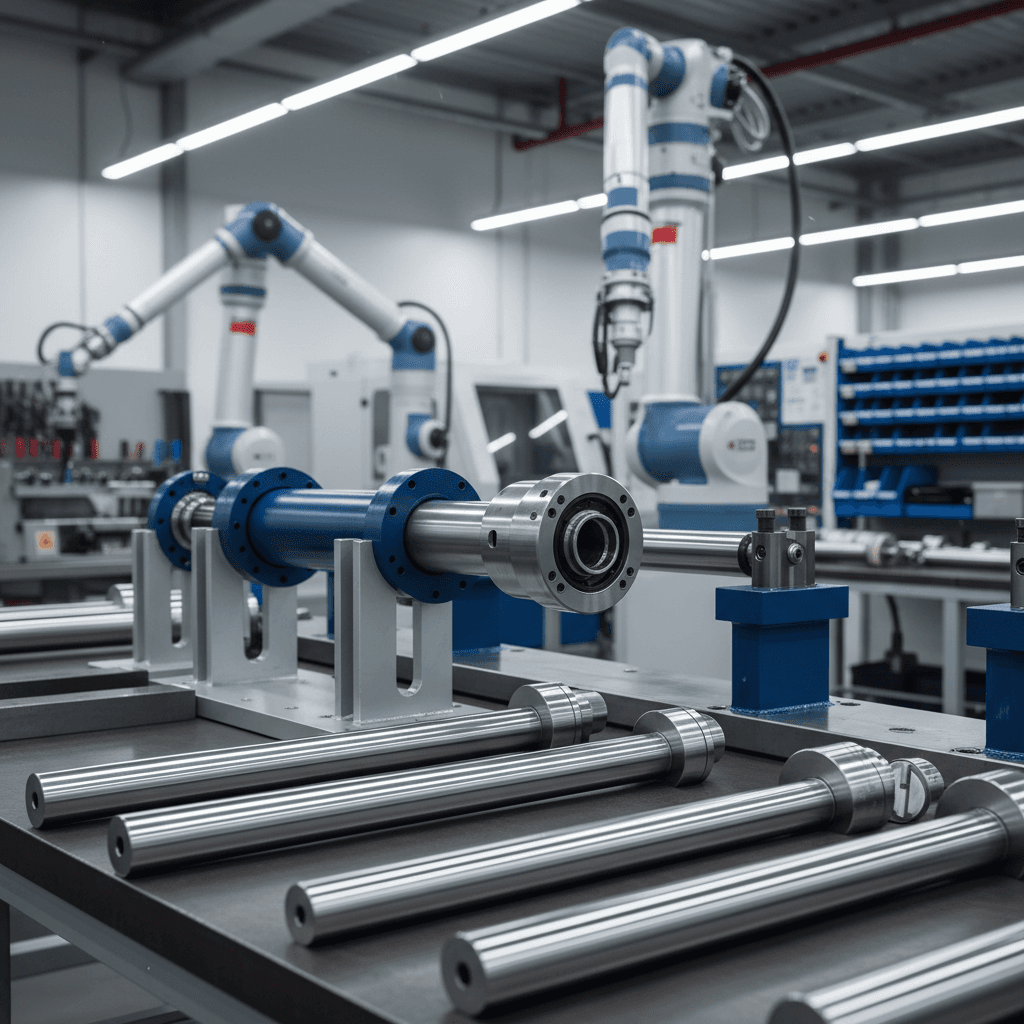

Siłowniki hydrauliczne są niezastąpionymi komponentami w niemal każdej gałęzi nowoczesnego przemysłu. Od ciężkiego sprzętu budowlanego i maszyn rolniczych, przez systemy automatyki przemysłowej, po zaawansowane aplikacje w energetyce i przemyśle morskim – ich zdolność do generowania ogromnych sił z dużą precyzją sprawia, że stanowią kręgosłup wielu systemów napędowych. Ich niezawodność, wydajność i trwałość są kluczowe dla ciągłości procesów produkcyjnych i bezpieczeństwa pracy.

W sercu każdego siłownika hydraulicznego leży precyzja wykonania i jakość użytych materiałów. Najbardziej narażonym na zużycie elementem jest zazwyczaj tłoczysko – jego powierzchnia musi sprostać ekstremalnym obciążeniom mechanicznym, chemicznym i korozyjnym. To właśnie tutaj firma HP-Hydraulika Siłowa i Mechanika Maszyn s.c., jako specjalista w chromowaniu przemysłowym prętów stalowych oraz oficjalny przedstawiciel firmy Ovako (producenta prętów Cromax), wnosi swoje unikalne doświadczenie i zaawansowane technologie. Nasza działalność koncentruje się na zapewnieniu najwyższej jakości komponentów i usług, które przekładają się na zwiększoną żywotność i niezawodność siłowników hydraulicznych w każdych warunkach.

W niniejszym artykule przyjrzymy się bliżej budowie i zasadom działania siłowników hydraulicznych, ze szczególnym uwzględnieniem roli tłoczyska. Omówimy kluczowe aspekty ich konserwacji oraz pokażemy, jak dbałość o detale i profesjonalne wsparcie techniczne, takie jak oferowane przez HP-Hydraulika, wpływają na długowieczność i efektywność tych niezbędnych maszyn.

I. Fundamenty Hydrauliki: Budowa i Zasada Działania Siłowników

Siłownik hydrauliczny to urządzenie liniowe, które przekształca energię ciśnienia cieczy roboczej (oleju hydraulicznego) na energię mechaniczną w postaci ruchu posuwisto-zwrotnego. Jego konstrukcja, choć na pierwszy rzut oka prosta, składa się z kilku precyzyjnie wykonanych komponentów, których wzajemna współpraca decyduje o efektywności i trwałości całego układu.

Kluczowe komponenty siłownika hydraulicznego

Zrozumienie funkcji każdego elementu jest niezbędne do właściwej eksploatacji i konserwacji siłownika.

- Tłoczysko (pręt tłoczyskowy): To prawdopodobnie najbardziej krytyczny i najbardziej obciążony element siłownika. Jest to chromowany pręt stalowy, który wysuwa się z cylindra pod wpływem ciśnienia. Musi charakteryzować się:

- Wyjątkową twardością powierzchni: Osiągniętą poprzez chromowanie twarde, co zapewnia odporność na ścieranie i uszkodzenia mechaniczne.

- Doskonałą odpornością na korozję: Kluczową w agresywnych środowiskach pracy.

- Niskim współczynnikiem tarcia: Gwarantujący płynny ruch i minimalne zużycie uszczelnień.

- Wysoką wytrzymałością zmęczeniową: Ze względu na cykliczne obciążenia. Firma HP-Hydraulika specjalizuje się w produkcji i dystrybucji prętów Cromax, które spełniają te rygorystyczne wymagania, będąc synonimem jakości i niezawodności.

- Tłok: Zamocowany na końcu tłoczyska, oddziela komory cylindra i przenosi ciśnienie cieczy na ruch tłoczyska. Jego precyzja wykonania i szczelność mają kluczowe znaczenie.

- Cylinder (tuleja cylindrowa): Główna obudowa siłownika, w której porusza się tłok i tłoczysko. Jego wewnętrzna powierzchnia musi być gładka i precyzyjnie obrobiona, aby zapewnić optymalną współpracę z uszczelnieniami i tłokiem.

- Uszczelnienia: Elementy krytyczne dla utrzymania ciśnienia w siłowniku i zapobiegania wyciekom. Dzielą się na:

- Uszczelnienia tłoka: Zapobiegające przepływowi płynu między komorami cylindra.

- Uszczelnienia tłoczyska: Zapobiegające wyciekom płynu na zewnątrz cylindra oraz chroniące przed dostawaniem się zanieczyszczeń do środka. Ich żywotność jest bezpośrednio związana z jakością powierzchni tłoczyska.

- Uszczelnienia statyczne (np. oringi): Stosowane w miejscach połączeń.

- Głowice (pokrywy): Zamykają cylinder z obu stron, stabilizując tłoczysko i zapewniając punkty mocowania siłownika.

- Przyłącza hydrauliczne: Porty, przez które płyn hydrauliczny jest doprowadzany i odprowadzany z komór siłownika.

- System prowadzenia tłoczyska: Zapewnia stabilność ruchu i minimalizuje boczne obciążenia tłoczyska, co jest kluczowe dla długowieczności.

Jak działa siłownik hydrauliczny?

Zasada działania siłownika opiera się na prawie Pascala, które mówi, że ciśnienie wywierane na ciecz w zamkniętym układzie jest przenoszone równomiernie we wszystkich kierunkach.

- Zasilanie: Pompa hydrauliczna dostarcza olej pod ciśnieniem do jednej z komór siłownika (np. do komory tłokowej).

- Ruch tłoka: Ciśnienie płynu wywiera siłę na powierzchnię tłoka, co powoduje jego ruch i wysunięcie się lub wsunięcie tłoczyska.

- Wypieranie płynu: Płyn z drugiej komory (np. komory tłoczyskowej) jest wypierany i wraca do zbiornika hydraulicznego, często przez zawory sterujące.

- Sterowanie: Kierunek i prędkość ruchu siłownika są kontrolowane przez rozdzielacze hydrauliczne, które kierują przepływem płynu.

Wyróżniamy dwa główne typy siłowników pod względem działania:

- Siłowniki jednostronnego działania: Płyn pod ciśnieniem działa tylko z jednej strony tłoka, powodując ruch w jednym kierunku. Powrót tłoczyska odbywa się zazwyczaj pod wpływem ciężaru lub zewnętrznej siły sprężyny.

- Siłowniki dwustronnego działania: Płyn pod ciśnieniem może być doprowadzany do obu komór, co pozwala na kontrolowany ruch tłoczyska w obu kierunkach. Są to najczęściej spotykane siłowniki w przemyśle.

II. Rola Tłoczyska: Serce Siłownika i Gwarancja Wydajności

Tłoczysko nie jest jedynie prętem łączącym tłok z punktem przyłożenia siły. Jest to element, który w największym stopniu determinuje niezawodność, szczelność i ogólną żywotność siłownika hydraulicznego. Jego powierzchnia jest nieustannie narażona na ekstremalne warunki pracy.

Wymagania stawiane tłoczyskom – dlaczego chromowanie jest kluczowe?

Aby sprostać wyzwaniom przemysłowym, tłoczyska muszą wykazywać szereg specyficznych właściwości:

- Wysoka twardość powierzchni: Powłoka chromowa, naniesiona w procesie chromowania twardego, charakteryzuje się twardością sięgającą 900-1100 HV (Vickers), co znacznie przewyższa twardość większości stali bazowych. Ta twardość zapewnia wyjątkową odporność na ścieranie mechaniczne, zarysowania, wgniecenia i erozję, które mogą powstać w wyniku kontaktu z zanieczyszczeniami lub podczas pracy w trudnych warunkach.

- Odporność na korozję: Chrom jest materiałem niezwykle odpornym na utlenianie i działanie wielu agresywnych substancji chemicznych. Jest to szczególnie ważne w przemyśle morskim, górniczym czy rolniczym, gdzie siłowniki są narażone na wilgoć, słoną wodę, kwasy, zasady i inne czynniki korozyjne. Powłoka chromowa stanowi barierę ochronną, zapobiegając degradacji materiału bazowego.

- Gładkość i niski współczynnik tarcia: Idealna gładkość powierzchni chromowej (niska chropowatość Ra) jest niezbędna dla optymalnego działania uszczelnień. Redukuje tarcie między tłoczyskiem a uszczelnieniami, co minimalizuje ich zużycie, zmniejsza ryzyko wycieków i obniża straty energii. Powłoki chromowe charakteryzują się również niskim współczynnikiem tarcia, co poprawia efektywność mechaniczną siłownika.

- Wysoka wytrzymałość zmęczeniowa materiału bazowego: Choć chromowanie twarde odpowiada za właściwości powierzchni, rdzeń tłoczyska musi być wykonany z wysokiej jakości stali, zdolnej przenieść duże obciążenia dynamiczne i statyczne. Pręty Cromax firmy Ovako, których HP-Hydraulika jest oficjalnym przedstawicielem, są przykładem materiałów bazowych zaprojektowanych specjalnie do takich zastosowań. Połączenie wytrzymałego rdzenia z twardą, odporną na ścieranie powłoką chromową tworzy produkt o niezrównanej trwałości.

Technologia chromowania twardego w HP-Hydraulika

HP-Hydraulika wykorzystuje zaawansowane procesy chromowania galwanicznego, aby zapewnić najwyższą jakość powłok. Proces ten polega na elektrochemicznym osadzaniu warstwy chromu na przygotowanej powierzchni pręta stalowego. Kluczowe aspekty to:

- Precyzyjne przygotowanie powierzchni: Obejmuje szlifowanie, polerowanie i dokładne czyszczenie, co jest fundamentem dla adhezji i jednolitości powłoki.

- Kontrola procesu galwanicznego: Ścisłe monitorowanie parametrów kąpieli chromowej (temperatura, stężenie, gęstość prądu) w celu uzyskania optymalnej struktury i grubości powłoki.

- Wysokiej jakości anody i chemikalia: Zapewniają czystość procesu i jednorodność osadzania chromu.

- Końcowa obróbka: Po chromowaniu, pręty są często poddawane szlifowaniu i polerowaniu, aby osiągnąć wymaganą chropowatość powierzchni i precyzję wymiarową.

Korzyści z zastosowania profesjonalnie chromowanych tłoczysk są wielowymiarowe:

- Zwiększona żywotność siłownika: Dzięki odporności na ścieranie i korozję.

- Zmniejszone koszty eksploatacji: Mniej przestojów, niższe wydatki na części zamienne.

- Lepsza wydajność: Płynniejszy ruch, mniejsze tarcie, efektywniejsze przenoszenie mocy.

- Mniejsze ryzyko wycieków: Poprawiona współpraca z uszczelnieniami.

Wpływ jakości tłoczyska na żywotność uszczelnień

Uszczelnienia to "pięta achillesowa" wielu siłowników hydraulicznych. Nawet najlepsze uszczelnienie nie będzie działać poprawnie ani długo, jeśli powierzchnia tłoczyska będzie uszkodzona lub niewystarczająco gładka.

- Chropowatość powierzchni: Zbyt wysoka chropowatość (Ra) tłoczyska działa jak tarka, przyspieszając zużycie uszczelnień, prowadząc do ich przedwczesnego uszkodzenia i wycieków. Zbyt gładka powierzchnia również może być problemem, ponieważ uszczelnienia wymagają pewnej mikro-struktury do utrzymania filmu olejowego. Optymalna chropowatość, rzędu Ra 0.05 – 0.20 µm, jest kluczowa.

- Uszkodzenia mechaniczne: Zarysowania, wgniecenia, odpryski na powierzchni chromowej tłoczyska tworzą "kanały" dla płynu hydraulicznego, prowadząc do wycieków. Dodatkowo, ostre krawędzie takich uszkodzeń natychmiast niszczą uszczelnienia podczas ruchu.

- Korozja: Powierzchnia skorodowanego tłoczyska staje się chropowata i porowata, co prowadzi do szybkiego zużycia uszczelnień i intensywnych wycieków.

Inwestycja w wysokiej jakości chromowane tłoczyska, takie jak te oferowane przez HP-Hydraulika, jest bezpośrednią inwestycją w długowieczność i bezawaryjność całego układu hydraulicznego, chroniąc przed kosztownymi przestojami i naprawami.

III. Konserwacja i Diagnostyka: Klucz do Długowieczności Systemów Hydraulicznych

Odpowiednia konserwacja i szybka diagnostyka są fundamentem niezawodnej pracy siłowników hydraulicznych. Zaniedbania w tym obszarze prowadzą do kosztownych awarii, przestojów i skrócenia żywotności całego systemu.

Regularne przeglądy i kontrola

Systematyczna kontrola stanu siłowników pozwala na wczesne wykrycie potencjalnych problemów, zanim eskalują one do poważnych awarii.

- Inspekcja wizualna:

- Tłoczysko: Sprawdzenie pod kątem zarysowań, wgnieceń, korozji, odprysków chromu. Każde widoczne uszkodzenie powierzchni tłoczyska jest sygnałem ostrzegawczym.

- Wycieki: Szukanie śladów oleju hydraulicznego wokół uszczelnień tłoczyska i innych połączeń. Nawet niewielkie wycieki mogą świadczyć o problemach z uszczelnieniami lub uszkodzeniu powierzchni.

- Mocowanie siłownika: Sprawdzenie, czy siłownik jest prawidłowo zamocowany, a wszelkie połączenia nie wykazują luzów ani uszkodzeń.

- Kontrola płynu hydraulicznego:

- Poziom płynu: Upewnienie się, że zbiornik ma odpowiedni poziom oleju.

- Czystość płynu: Analiza próbek oleju pod kątem zanieczyszczeń (cząstek stałych, wody), co może świadczyć o zużyciu komponentów lub niedostatecznej filtracji. Zanieczyszczony olej jest jedną z głównych przyczyn awarii układów hydraulicznych.

- Właściwości płynu: Kontrola lepkości, kwasowości i obecności dodatków. Degradacja oleju może prowadzić do kawitacji, korozji i przegrzewania.

- Sprawdzenie uszczelnień: Ocena stanu wizualnego uszczelnień tłoczyska – czy nie są popękane, stwardniałe, czy nie wykazują nadmiernego zużycia. Ich kondycja jest lustrem jakości powierzchni tłoczyska.

- Monitorowanie parametrów pracy: Rejestrowanie ciśnienia roboczego, temperatury oleju oraz prędkości i płynności ruchu tłoczyska może pomóc w identyfikacji odchyleń od normy.

Typowe problemy eksploatacyjne siłowników hydraulicznych

Zrozumienie najczęstszych przyczyn awarii pozwala na skuteczną profilaktykę i naprawę.

- Wycieki oleju: Najczęściej spowodowane uszkodzeniem uszczelnień lub powierzchni tłoczyska. Mogą prowadzić do utraty ciśnienia, zanieczyszczenia środowiska i spadku wydajności.

- Utrata mocy/niewystarczająca siła: Może wynikać z wewnętrznych wycieków (między komorami cylindra przez uszkodzony tłok lub uszczelnienia tłoka), uszkodzenia pompy lub niewłaściwego ustawienia zaworów.

- Nierówna lub szarpana praca: Często związana z obecnością powietrza w układzie, zanieczyszczonym olejem, zbyt dużym tarciem w uszczelnieniach lub uszkodzeniami na powierzchni tłoczyska.

- Uszkodzenia powierzchni tłoczyska: Zarysowania, korozja, odpryski chromu – są one efektem niewystarczającej ochrony, ciężkich warunków pracy lub zaniedbań w konserwacji. To one z kolei są główną przyczyną uszkodzeń uszczelnień i wycieków.

Znaczenie profesjonalnej regeneracji

W przypadku poważniejszych uszkodzeń, zwłaszcza tłoczyska, decyzja o wymianie całego siłownika może być kosztowna i czasochłonna. Profesjonalna regeneracja oferuje ekonomiczną i efektywną alternatywę. Firma HP-Hydraulika specjalizuje się w tego typu usługach:

- Oszacowanie uszkodzeń: Dokładna inspekcja i diagnostyka w celu określenia zakresu naprawy.

- Demontaż i czyszczenie: Rozłożenie siłownika na części i usunięcie wszelkich zanieczyszczeń.

- Obróbka tłoczyska:

- Usunięcie starej powłoki chromowej: Poprzez szlifowanie lub chemiczne trawienie.

- Naprawa defektów materiału bazowego: Wypełnianie ubytków, prostowanie.

- Ponowne chromowanie twarde: Aplikacja nowej, wysokiej jakości powłoki chromowej.

- Szlifowanie i polerowanie: Doprowadzenie powierzchni do wymaganej chropowatości i precyzji wymiarowej.

- Wymiana uszczelnień i innych zużytych elementów: Zawsze stosowanie nowych, wysokiej jakości uszczelnień.

- Montaż i testowanie: Złożenie siłownika i przeprowadzenie testów ciśnieniowych oraz funkcjonalnych, aby upewnić się, że działa zgodnie ze specyfikacją.

Regeneracja siłownika hydraulicznego przez specjalistów HP-Hydraulika to nie tylko oszczędność kosztów, ale także przywrócenie urządzeniu parametrów fabrycznych, a często nawet ich poprawa dzięki zastosowaniu nowszych technologii chromowania i materiałów uszczelniających.

IV. Wyzwania i Specyfika Zastosowań Siłowników Hydraulicznych

Siłowniki hydrauliczne pracują w niezwykle zróżnicowanych środowiskach, z których każde stawia przed nimi unikalne wyzwania. Odpowiednie projektowanie, wybór materiałów i metod ochrony powierzchni jest kluczowe dla zapewnienia ich niezawodności w każdych warunkach.

Siłowniki w środowiskach agresywnych

Ekstremalne warunki wymagają niestandardowych rozwiązań w zakresie ochrony powierzchni tłoczysk.

- Przemysł morski i offshore: Siłowniki stosowane na statkach, platformach wiertniczych czy w portach są nieustannie narażone na działanie słonej wody, mgły solnej, wysokiej wilgotności i erozji. W takich warunkach korozja jest największym wrogiem. Tłoczyska muszą być pokryte powłokami chromowymi o wyjątkowej odporności na korozję, często o zwiększonej grubości lub specjalnych strukturach.

- Górnictwo i budownictwo: W tych branżach siłowniki są poddawane ogromnym obciążeniom mechanicznym, narażone na uderzenia, ścieranie przez pył, piasek, kamienie oraz kontakt z agresywnymi substancjami chemicznymi (np. smary, oleje, płyny chłodzące). Powierzchnia tłoczyska musi być ekstremalnie twarda i odporna na uszkodzenia mechaniczne.

- Rolnictwo: Maszyny rolnicze pracują w trudnych warunkach polowych, gdzie siłowniki narażone są na kurz, błoto, nawozy chemiczne i zmienne warunki atmosferyczne. Wymaga to powłok odpornych zarówno na korozję, jak i na ścieranie.

- Przemysł chemiczny i spożywczy: Tutaj, oprócz odporności na korozję i ścieranie, często wymagana jest zgodność z normami higienicznymi, co oznacza brak toksyczności powłok i łatwość czyszczenia.

Specjalne powłoki i materiały dla zwiększonej wytrzymałości

W odpowiedzi na te wyzwania, przemysł rozwija zaawansowane rozwiązania w chromowaniu i materiałach.

- Powłoki o zwiększonej odporności na korozję:

- Podwójne chromowanie (double chroming): Zastosowanie dwóch warstw chromu o różnych właściwościach lub grubościach. Pierwsza warstwa może zapewniać doskonałą adhezję i odporność na korozję, druga – wysoką twardość i odporność na ścieranie.

- Chromowanie z mikropęknięciami (micro-cracked chrome): Powłoki z kontrolowaną siatką mikropęknięć, które lepiej rozkładają naprężenia i poprawiają odporność na korozję niż powłoki z pojedynczymi, dużymi pęknięciami.

- Specjalne warianty chromowania twardego: Wykorzystujące dodatki w kąpieli galwanicznej, które poprawiają właściwości powłoki, np. odporność na mgłę solną.

- Materiały bazowe wysokiej jakości:

- Stale stopowe: Wybór stali o odpowiedniej wytrzymałości mechanicznej, odporności na pękanie i zmęczenie jest kluczowy. Pręty Cromax firmy Ovako są przykładem takich materiałów, optymalizowanych pod kątem współpracy z powłokami chromowymi.

- Indukcyjne hartowanie: Często stosowane przed chromowaniem, aby zwiększyć twardość powierzchniową rdzenia pręta, co dodatkowo poprawia jego odporność na uszkodzenia mechaniczne.

- Rozważania projektowe:

- Ciśnienie robocze i temperatura: Wyższe ciśnienia i temperatury wymagają bardziej wytrzymałych materiałów i uszczelnień.

- Szybkość i częstotliwość cykli: Wpływają na zmęczenie materiału i zużycie uszczelnień.

- Obciążenia boczne: Minimalizacja obciążeń bocznych na tłoczysko poprzez odpowiednie prowadzenie i mocowanie.

HP-Hydraulika, dzięki swojemu doświadczeniu i dostępowi do innowacyjnych rozwiązań, takich jak pręty Cromax, jest w stanie doradzić i dostarczyć optymalne rozwiązania nawet dla najbardziej wymagających aplikacji, zapewniając wsparcie techniczne i ekspertyzy.

Podsumowanie

Siłowniki hydrauliczne są niezastąpionymi elementami w przemyśle, a ich niezawodność bezpośrednio wpływa na efektywność i bezpieczeństwo operacji. Jak wykazano, kluczowym czynnikiem decydującym o trwałości i wydajności tych urządzeń jest jakość tłoczyska – elementu najbardziej narażonego na zużycie, korozję i uszkodzenia mechaniczne.

Profesjonalne chromowanie twarde, realizowane z precyzją i dbałością o każdy detal, jest technologią, która znacząco wydłuża żywotność tłoczysk, zapewniając im niezbędną twardość powierzchni, odporność na korozję i optymalną gładkość dla efektywnego działania uszczelnień. Inwestycja w wysokiej jakości pręty chromowane, takie jak te produkowane przez Ovako pod marką Cromax i dystrybuowane przez HP-Hydraulika, to inwestycja w minimalizację przestojów, redukcję kosztów konserwacji i zwiększenie ogólnej produktywności.

Równie ważne, co jakość komponentów, jest systematyczna konserwacja i diagnostyka. Regularne przeglądy oraz świadomość typowych problemów eksploatacyjnych pozwalają na wczesne wykrywanie usterek. W przypadku uszkodzeń, regeneracja siłowników hydraulicznych, w tym ponowne chromowanie tłoczysk, stanowi ekonomicznie i ekologicznie uzasadnioną alternatywę dla kosztownej wymiany na nowe urządzenia.

HP-Hydraulika Siłowa i Mechanika Maszyn s.c. z dumą oferuje kompleksowe rozwiązania w tym zakresie – od produkcji i dystrybucji najwyższej jakości prętów chromowanych Cromax, poprzez zaawansowane usługi chromowania przemysłowego, aż po profesjonalną regenerację i naprawę elementów hydraulicznych. Nasze wsparcie techniczne i ekspertyzy są do Państwa dyspozycji, aby pomóc w wyborze optymalnych rozwiązań, gwarantujących niezawodność i długowieczność Państwa systemów hydraulicznych.

W dobie rosnących wymagań przemysłowych, wybór sprawdzonego partnera, który rozumie specyfikę wyzwań i oferuje produkty i usługi najwyższej jakości, jest kluczem do sukcesu. HP-Hydraulika jest tym partnerem.