Serce Maszyny: Kompleksowy Przewodnik po Siłownikach Hydraulicznych

Wprowadzenie

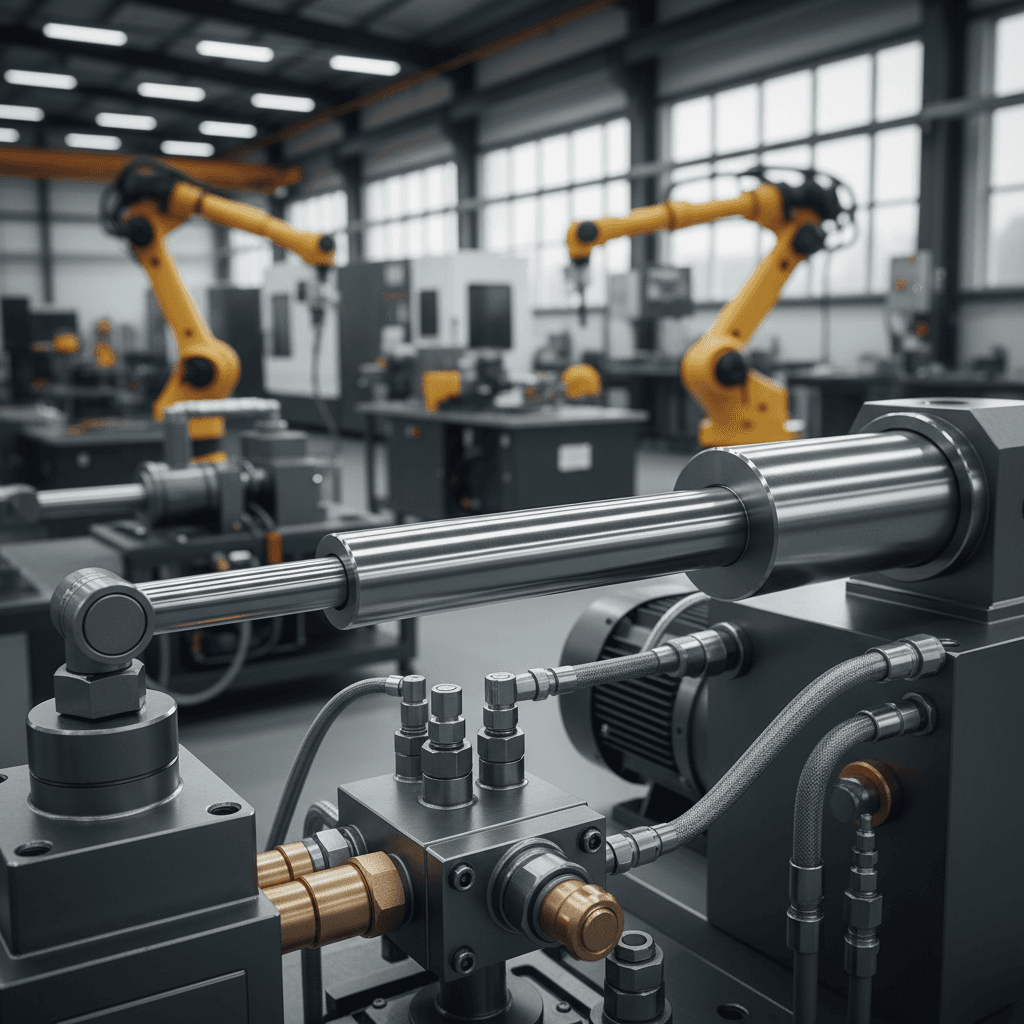

Siłowniki hydrauliczne stanowią niewidzialne, lecz niezastąpione serce niezliczonych maszyn i urządzeń w niemal każdej gałęzi przemysłu. Od ciężkich maszyn budowlanych i górniczych, przez precyzyjne linie produkcyjne, po skomplikowane systemy morskie i energetyczne – ich zdolność do generowania ogromnych sił przy zachowaniu kompaktowych rozmiarów i precyzji czyni je fundamentem współczesnej technologii. Ich niezawodność jest kluczowa dla ciągłości procesów produkcyjnych i bezpieczeństwa operacji. Właśnie dlatego kompleksowe zrozumienie ich budowy, zasad działania, a przede wszystkim właściwej konserwacji, jest absolutnie niezbędne dla każdego inżyniera, operatora czy technika.

Firma HP-Hydraulika Siłowa i Mechanika Maszyn s.c., jako specjalista w chromowaniu przemysłowym prętów stalowych oraz oficjalny przedstawiciel firmy Ovako – producenta prętów Cromax, odgrywa kluczową rolę w zapewnieniu najwyższej jakości komponentów, niezbędnych dla długiej i bezawaryjnej pracy siłowników. W tym artykule zagłębimy się w świat siłowników hydraulicznych, omawiając ich budowę, kluczowe zasady działania oraz fundamentalne praktyki konserwacyjne, podkreślając jednocześnie znaczenie wysokiej jakości komponentów, takich jak chromowane tłoczyska.

Podstawy Siłowników Hydraulicznych: Budowa i Klasyfikacja

Siłownik hydrauliczny to urządzenie liniowe, które przekształca energię ciśnienia płynu hydraulicznego w energię mechaniczną ruchu posuwisto-zwrotnego. Jego konstrukcja, choć z pozoru prosta, składa się z szeregu precyzyjnie wykonanych elementów, których współdziałanie gwarantuje efektywność i bezpieczeństwo pracy.

Kluczowe Komponenty Siłownika

Każdy siłownik hydrauliczny składa się z kilku podstawowych części, które wspólnie tworzą funkcjonalny system:

- Cylinder (tuba): Jest to cylindryczny korpus, często wykonany ze stali precyzyjnie szlifowanej i honowanej, w którym porusza się tłok. Wewnętrzna powierzchnia cylindra musi być wyjątkowo gładka, aby zapewnić szczelność i minimalne tarcie dla tłoka i uszczelnień.

- Tłok: Element ruchomy, zamontowany wewnątrz cylindra, oddzielający komory siłownika. Jest on wyposażony w uszczelnienia tłokowe, które zapobiegają przeciekom płynu hydraulicznego między komorami.

- Tłoczysko: Sztywny pręt, który jest połączony z tłokiem i wystaje na zewnątrz siłownika, przenosząc siłę na zewnętrzne obciążenie. Jako jeden z najbardziej narażonych na zużycie elementów, tłoczysko wymaga szczególnej uwagi. Musi charakteryzować się wysoką wytrzymałością mechaniczną, odpornością na zginanie i ścinanie, a przede wszystkim doskonałą odpornością na korozję i ścieranie. Tutaj właśnie kluczową rolę odgrywa chromowanie twarde. Pręty chromowane na tłoczyska, takie jak te oferowane przez HP-Hydraulika, zwłaszcza wysokiej klasy pręty Cromax od Ovako, zapewniają:

- Wyjątkową twardość powierzchni: Poprawia odporność na ścieranie i uszkodzenia mechaniczne.

- Doskonałą odporność na korozję: Chroni przed agresywnymi środowiskami pracy.

- Niską chropowatość powierzchni: Zmniejsza tarcie, wydłuża żywotność uszczelnień i zapobiega wyciekom.

- Uszczelnienia: Kluczowe dla utrzymania ciśnienia w siłowniku i zapobiegania wyciekom płynu hydraulicznego. Wyróżniamy uszczelnienia tłokowe (między tłokiem a cylindrem) oraz uszczelnienia tłoczyskowe (między tłoczyskiem a dławicą). Dodatkowo, często stosuje się zgarniacze, które chronią wewnętrzne elementy przed zanieczyszczeniami zewnętrznymi.

- Głowice (pokrywy końcowe): Zamykają cylinder z obu stron, stabilizują tłoczysko (głowica dławikowa) i zapewniają punkty mocowania siłownika.

- Mocowania: Umożliwiają stabilne zamocowanie siłownika do konstrukcji maszyny. Mogą to być ucha, kołnierze, przeguby czy sworznie, dobierane w zależności od rodzaju aplikacji i sposobu przenoszenia siły.

Rodzaje Siłowników Hydraulicznych

Siłowniki są klasyfikowane w zależności od sposobu działania i konstrukcji:

- Siłowniki jednostronnego działania: Posiadają jedną komorę roboczą i jedno przyłącze hydrauliczne. Ruch tłoka w jednym kierunku jest wymuszany ciśnieniem płynu, natomiast powrót odbywa się pod wpływem sprężyny, grawitacji lub zewnętrznego obciążenia.

- Siłowniki dwustronnego działania: Posiadają dwie komory robocze i dwa przyłącza hydrauliczne. Ruch tłoka w obu kierunkach jest wymuszany ciśnieniem płynu, co pozwala na generowanie siły zarówno podczas wysuwu, jak i wsuwu tłoczyska.

- Siłowniki teleskopowe: Składają się z kilku cylindrów, które wysuwają się jeden z drugiego, co pozwala na osiągnięcie bardzo dużych skoków przy stosunkowo krótkiej długości początkowej. Są często stosowane w aplikacjach wymagających długiego wysuwu, np. w wywrotkach czy podnośnikach.

- Siłowniki nurnikowe (plunger): Charakteryzują się brakiem tłoka wewnątrz cylindra – jego rolę pełni nurnik (wałek), który jest jednocześnie tłoczyskiem. Są to zazwyczaj siłowniki jednostronnego działania, stosowane tam, gdzie wymagana jest duża siła przy stosunkowo małej precyzji pozycjonowania.

Zasady Działania i Kluczowe Parametry

Zrozumienie fundamentalnych zasad fizycznych i kluczowych parametrów technicznych jest niezbędne do właściwego projektowania, doboru i eksploatacji siłowników hydraulicznych.

Mechanizm Przemiany Energii

Podstawą działania siłowników hydraulicznych jest Prawo Pascala, które mówi, że ciśnienie wywierane na zamknięty płyn rozchodzi się jednakowo we wszystkich kierunkach. W praktyce oznacza to, że niewielka siła przykładana do małej powierzchni może wygenerować znacznie większą siłę na większej powierzchni.

- Ciecz robocza: Nierozprężliwy płyn hydrauliczny (najczęściej olej mineralny lub syntetyczny) jest sprężany przez pompę hydrauliczną.

- Przekazywanie ciśnienia: Sprężony płyn jest kierowany do jednej z komór siłownika.

- Generowanie siły: Ciśnienie płynu działa na powierzchnię tłoka, generując siłę, która przesuwa tłok i połączone z nim tłoczysko.

- Powrót: W siłownikach dwustronnego działania płyn jest kierowany do drugiej komory, wymuszając ruch powrotny, podczas gdy płyn z pierwszej komory jest odprowadzany do zbiornika.

Charakterystyka Techniczna

Dobór siłownika do konkretnej aplikacji wymaga uwzględnienia szeregu parametrów technicznych:

- Ciśnienie robocze i maksymalne: Określa zakres ciśnień, w jakim siłownik może bezpiecznie i efektywnie pracować. Przekroczenie ciśnienia maksymalnego może prowadzić do awarii.

- Średnica tłoka (D) i tłoczyska (d): Te wartości bezpośrednio wpływają na siłę generowaną przez siłownik i na powierzchnię roboczą tłoka. Im większa średnica tłoka, tym większa siła przy danym ciśnieniu. W siłownikach dwustronnego działania, różnica średnic D i d skutkuje różną siłą na wysuwie i wsuwie.

- Skok siłownika: Maksymalna odległość, na jaką tłoczysko może się wysunąć lub wsunąć. Jest to kluczowy parametr dla aplikacji wymagających określonego zakresu ruchu.

- Siła wywierana: Jest obliczana na podstawie ciśnienia i powierzchni roboczej tłoka. Należy rozróżnić siłę pchającą (przy wysuwie) i siłę ciągnącą (przy wsuwie, pomniejszoną o powierzchnię tłoczyska).

- Siła pchająca (Fp) = Ciśnienie (P) * Powierzchnia tłoka (A_tłoka)

- Siła ciągnąca (Fc) = Ciśnienie (P) * (Powierzchnia tłoka (A_tłoka) - Powierzchnia tłoczyska (A_tłoczyska))

- Prędkość robocza: Zależy od przepływu płynu hydraulicznego i efektywnej powierzchni tłoka. Zazwyczaj regulowana jest za pomocą zaworów sterujących przepływem.

- Temperatura pracy: Zakres temperatur, w których siłownik może bezpiecznie pracować. Ma wpływ na właściwości oleju hydraulicznego i materiałów uszczelnień.

- Typ mocowania: Sposób, w jaki siłownik jest przytwierdzony do maszyny. Wpływa na jego stabilność i zdolność do przenoszenia obciążeń.

Długowieczność i Niezawodność: Aspekty Konserwacji

Nawet najlepiej zaprojektowany i wykonany siłownik nie będzie działał bezawaryjnie, jeśli nie będzie odpowiednio konserwowany. Konserwacja zapobiegawcza i szybka reakcja na pojawiające się problemy są kluczowe dla minimalizacji przestojów i kosztów eksploatacji.

Podstawowe Zasady Konserwacji Zapobiegawczej

Regularna i systematyczna konserwacja jest filarem niezawodności:

- Regularne inspekcje wizualne: Oględziny siłownika pod kątem widocznych uszkodzeń mechanicznych, wycieków płynu, korozji tłoczyska czy luzów w mocowaniach.

- Kontrola poziomu i jakości oleju hydraulicznego: Zanieczyszczony lub zdegradowany olej jest jedną z głównych przyczyn awarii. Należy regularnie sprawdzać poziom oleju, jego czystość, lepkość i obecność wody czy cząstek stałych. Wymiana oleju powinna odbywać się zgodnie z zaleceniami producenta.

- Monitorowanie uszczelnień: Wycieki zewnętrzne są wyraźnym sygnałem zużycia uszczelnień tłoczyska. Należy również zwracać uwagę na ewentualne wewnętrzne wycieki (bypass), które obniżają siłę i efektywność siłownika, choć są trudniejsze do zdiagnozowania bez specjalistycznego sprzętu.

- Prawidłowe mocowanie i osiowanie: Luzy w mocowaniach, niewspółosiowość czy nadmierne naprężenia boczne mogą prowadzić do przedwczesnego zużycia łożysk, uszczelnień i samego tłoczyska.

- Ochrona przed zanieczyszczeniami: Zgniatacze i osłony tłoczyskowe odgrywają kluczową rolę w ochronie przed kurzem, brudem, wilgocią i innymi cząstkami ściernymi, które mogłyby uszkodzić powierzchnię tłoczyska i uszczelnień.

Diagnostyka i Rozwiązywanie Problemów

Wczesne wykrywanie i identyfikacja problemów pozwala na uniknięcie poważniejszych awarii:

- Wycieki:

- Zewnętrzne: Zazwyczaj wskazują na uszkodzone uszczelnienia tłoczyska, dławice lub nieszczelności na połączeniach. Wymiana uszczelnień jest często konieczna.

- Wewnętrzne: Mogą być trudniejsze do zdiagnozowania, ale objawiają się spadkiem siły, niemożnością utrzymania obciążenia lub „pełzaniem” tłoka. Mogą wynikać z zużytych uszczelnień tłoka lub uszkodzeń wewnętrznej powierzchni cylindra.

- Niska siła/prędkość: Może być spowodowana wewnętrznymi wyciekami, niskim ciśnieniem w układzie (np. problem z pompą), zbyt wysokim obciążeniem lub zapowietrzeniem układu.

- Przegrzewanie: Wskazuje na nadmierne tarcie w siłowniku (np. uszkodzone uszczelnienia, niewspółosiowość), zbyt duże obciążenie lub problemy z chłodzeniem układu hydraulicznego.

- Hałas: Może sygnalizować kawitację (powietrze w układzie), uszkodzenia mechaniczne (np. łożysk, mocowań) lub problem z pompą.

- Uszkodzenia mechaniczne tłoczyska: Zarysowania, wgniecenia, odpryski chromu czy korozja na powierzchni tłoczyska prowadzą do szybkiego zużycia uszczelnień i wycieków. W takich przypadkach często konieczna jest regeneracja tłoczyska.

Rola Regeneracji i Naprawy

HP-Hydraulika specjalizuje się w regeneracji i naprawie elementów hydraulicznych. Jest to kluczowy element utrzymania maszyn w ruchu, oferujący ekonomiczną alternatywę dla zakupu nowych komponentów.

- Kiedy regenerować, a kiedy wymieniać? Decyzja zależy od stopnia uszkodzenia, dostępności części zamiennych i kosztów. W wielu przypadkach, zwłaszcza gdy uszkodzone jest tłoczysko, regeneracja jest bardziej opłacalna niż zakup całego nowego siłownika.

- Proces regeneracji tłoczysk:

- Dokładna ocena stanu technicznego.

- Demontaż i inspekcja wszystkich komponentów.

- Usunięcie uszkodzonej powłoki chromowej.

- Przygotowanie powierzchni (szlifowanie, polerowanie).

- Ponowne chromowanie twarde z wykorzystaniem najnowszych technologii, często przekraczające parametry fabryczne. HP-Hydraulika jako ekspert w tej dziedzinie, gwarantuje wysoką jakość wykonania.

- Montaż nowych uszczelnień i testowanie.

- Wymiana uszczelnień, tulei, łożysk: Elementy te, nawet jeśli nie są pierwotną przyczyną awarii, często są wymieniane profilaktycznie podczas regeneracji siłownika, aby zapewnić jego pełną sprawność.

Specyfika Materiałów i Powłok w Kontekście Niezawodności

Jakość materiałów, z których wykonane są komponenty siłownika, oraz zastosowane powłoki powierzchniowe mają fundamentalne znaczenie dla jego trwałości i wydajności. Firma HP-Hydraulika, będąc oficjalnym przedstawicielem firmy Ovako i dystrybutorem prętów Cromax, doskonale rozumie te zależności.

Znaczenie Tłoczyska Chromowanego

Tłoczysko to element, który jest jednocześnie poddawany znacznym obciążeniom mechanicznym, narażony na korozję, a jego powierzchnia współpracuje bezpośrednio z uszczelnieniami. Dlatego kluczowe jest zastosowanie odpowiedniego materiału bazowego i powłoki powierzchniowej.

- Odporność na ścieranie i korozję: Powłoka chromu twardego, nanoszonego galwanicznie, charakteryzuje się niezwykłą twardością (do 1000 HV), co czyni ją wysoce odporną na ścieranie mechaniczne. Jednocześnie chrom jest materiałem chemicznie obojętnym, co zapewnia doskonałą ochronę przed korozją w trudnych warunkach środowiskowych.

- Niska chropowatość powierzchni (Rz, Ra): Precyzyjne szlifowanie i polerowanie powierzchni chromowanej tłoczyska jest niezbędne do uzyskania niskiej chropowatości. Gładka powierzchnia minimalizuje tarcie między tłoczyskiem a uszczelnieniami, co znacząco wydłuża ich żywotność i zapobiega wyciekom.

- Twardość powłoki chromowej: Standardowo powłoki chromowe stosowane w tłoczyskach mają twardość rzędu 800-1000 HV. To sprawia, że są one odporne na zarysowania i uszkodzenia punktowe, które mogłyby negatywnie wpłynąć na szczelność układu.

- Rola materiału bazowego: Sam chrom nałożony na tłoczysko nie wystarczy. Materiał bazowy, taki jak stal C45, 42CrMo4 czy 20MnV6, musi zapewniać odpowiednią wytrzymałość mechaniczną, elastyczność i odporność na zginanie. Pręty Cromax firmy Ovako są specjalnie hartowane i odpuszczane, co gwarantuje optymalne połączenie twardości powierzchni i wytrzymałości rdzenia.

- Dlaczego Cromax od Ovako jest wyborem premium: Pręty Cromax, dystrybuowane przez HP-Hydraulika, są znane z najwyższej jakości. Charakteryzują się:

- Jednorodną i gęstą powłoką chromową: Zapewnia to maksymalną odporność na korozję i ścieranie.

- Precyzyjnymi tolerancjami wymiarowymi: Gwarantuje idealne dopasowanie i minimalne tarcie.

- Doskonałymi właściwościami mechanicznymi rdzenia: Dzięki odpowiedniej obróbce cieplnej, pręty Cromax łączą twardą powierzchnię z elastycznym i wytrzymałym rdzeniem, co zapobiega pęknięciom i deformacjom pod obciążeniem.

Wybór Odpowiednich Uszczelnień

Uszczelnienia są kluczowe dla utrzymania szczelności układu. Ich właściwy dobór i materiał wykonania mają bezpośredni wpływ na żywotność siłownika.

- Materiały: Najczęściej stosowane materiały to:

- NBR (kauczuk nitrylowy): Popularny, dobry do olejów mineralnych, zakres temperatur od -30°C do +100°C.

- FKM/Viton: Odporny na wysokie temperatury (do +200°C) i agresywne media chemiczne.

- PTFE (teflon): Niskie tarcie, wysoka odporność chemiczna i temperaturowa, często stosowany w połączeniu z innymi materiałami.

- PU (poliuretan): Doskonała odporność na ścieranie i wysokie ciśnienia.

- Rodzaje uszczelnień:

- Uszczelnienia tłokowe: Zapobiegają przeciekom między komorami siłownika. Mogą to być pierścienie, manszety, czy uszczelnienia kompaktowe.

- Uszczelnienia tłoczyskowe: Zapobiegają wyciekom płynu na zewnątrz. Montowane w dławicy.

- Zgniatacze (zgarniacze): Chronią wewnętrzne uszczelnienia przed kurzem i brudem, usuwając zanieczyszczenia z powierzchni tłoczyska podczas ruchu.

- Wpływ na tarcie i żywotność: Wybór uszczelnienia wpływa na poziom tarcia, a co za tym idzie na sprawność siłownika, jego temperaturę pracy i żywotność.

Podsumowanie

Siłowniki hydrauliczne to złożone urządzenia, których niezawodność i długowieczność zależą od wielu czynników – od precyzyjnego projektu, przez jakość użytych materiałów i komponentów, po rygorystyczne przestrzeganie zasad konserwacji. Kluczowym elementem tej układanki są tłoczyska chromowane, których jakość powierzchni i wytrzymałość mają bezpośredni wpływ na szczelność, wydajność i odporność siłownika na trudne warunki eksploatacji.

HP-Hydraulika Siłowa i Mechanika Maszyn s.c. dostarcza nie tylko wysokiej klasy pręty chromowane Cromax od Ovako, ale również oferuje kompleksowe wsparcie techniczne, ekspertyzy oraz usługi regeneracji i naprawy elementów hydraulicznych. Dzięki temu, firmy z różnych branż mogą liczyć na optymalizację kosztów eksploatacji, minimalizację przestojów i zapewnienie maksymalnej wydajności swoich maszyn. Inwestycja w sprawdzone komponenty i profesjonalną konserwację to gwarancja, że serce maszyn będzie biło mocno i niezawodnie przez długie lata.