Przyszłość Tłoczysk: Innowacje i Ewolucja w Obróbce Powierzchniowej

Wprowadzenie: Niezawodność w Dniu Codziennym i Perspektywy Przyszłości

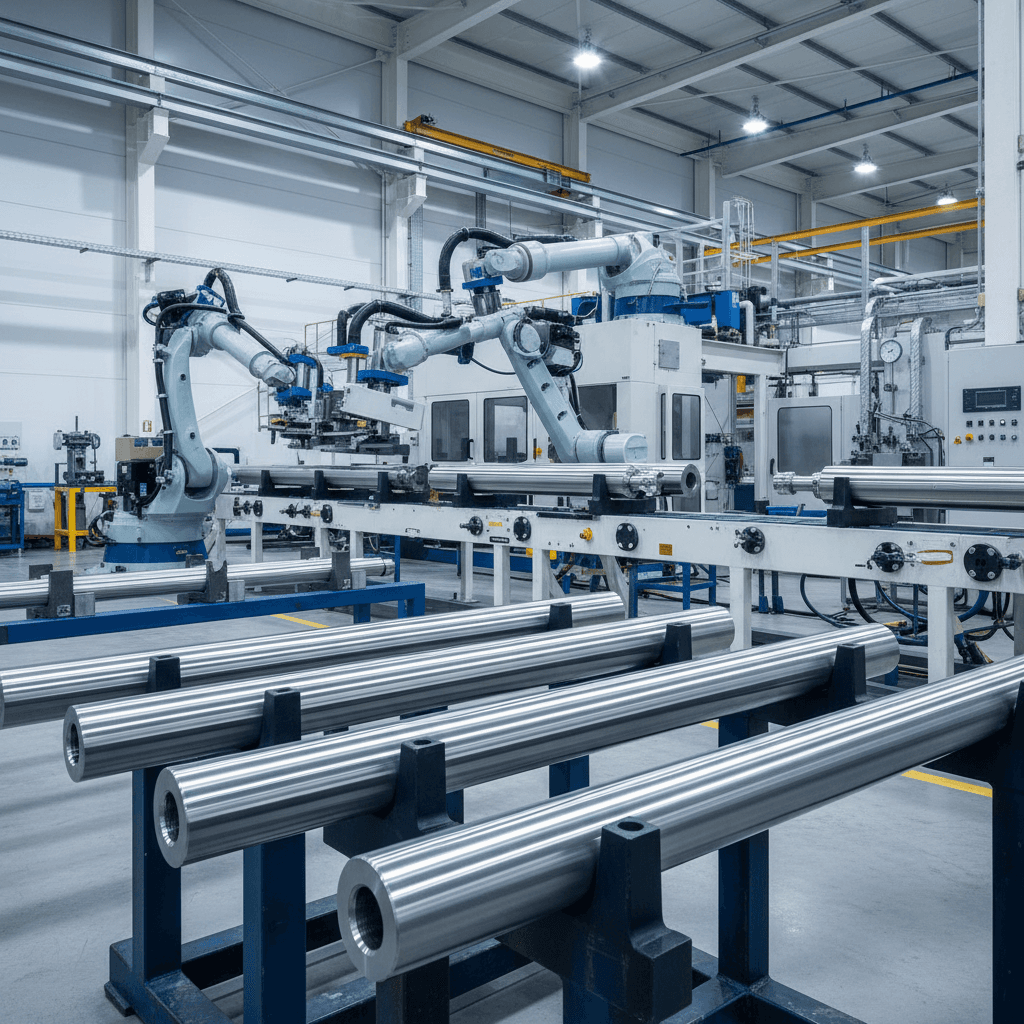

Współczesny przemysł, od ciężkich maszyn budowlanych i górniczych, przez precyzyjne systemy rolnicze, aż po złożone instalacje morskie, opiera się na niezawodności i wydajności kluczowych komponentów. Jednym z najbardziej krytycznych elementów, decydującym o trwałości i funkcjonalności wielu urządzeń, są tłoczyska siłowników hydraulicznych. Pracując w ekstremalnych warunkach – poddawane wysokim ciśnieniom, tarciu, korozji i obciążeniom dynamicznym – wymagają one powierzchni o wyjątkowych właściwościach. Właśnie dlatego obróbka powierzchniowa stanowi fundament ich długowieczności i efektywności.

Branża obróbki powierzchniowej, choć zakorzeniona w sprawdzonych technologiach, nieustannie ewoluuje, poszukując nowych rozwiązań, które sprostają rosnącym wymaganiom technicznym i środowiskowym. W tym dynamicznym otoczeniu, firmy takie jak HP-Hydraulika Siłowa i Mechanika Maszyn s.c. (cromax.com.pl) odgrywają kluczową rolę. Łącząc głęboką wiedzę o tradycyjnym chromowaniu twardym z otwartością na innowacje, dostarczają kompleksowe rozwiązania dla przemysłu. Jako oficjalny przedstawiciel firmy Ovako i dystrybutor prętów Cromax, HP-Hydraulika jest w awangardzie dostarczania wysokiej jakości materiałów bazowych oraz zaawansowanych usług chromowania i regeneracji.

W niniejszym artykule przyjrzymy się ewolucji technologii obróbki powierzchniowej, ze szczególnym uwzględnieniem innowacji, które kształtują przyszłość tłoczysk. Omówimy, dlaczego chromowanie twarde, mimo pojawienia się alternatyw, pozostaje niezmiennym filarem niezawodności, a także przedstawimy nowe technologie powłokowe, hybrydowe systemy ochrony, wpływ cyfrowej transformacji oraz kierunki zrównoważonego rozwoju.

Chromowanie Twarde: Niezmienny Filar Innowacji i Wytrzymałości

Chromowanie twarde, znane również jako chromowanie techniczne, od dziesięcioleci stanowi złoty standard w ochronie powierzchni tłoczysk hydraulicznych. Jego niezrównane właściwości czynią je niezastąpionym w wielu zastosowaniach, a ciągłe udoskonalenia procesu zapewniają jego wiodącą pozycję w obliczu nowych wyzwań. Innowacje w tej dziedzinie koncentrują się nie tylko na odkrywaniu zupełnie nowych metod, ale przede wszystkim na optymalizacji, precyzji i powtarzalności istniejących procesów, co pozwala na osiąganie jeszcze lepszych parametrów.

Kluczowe Właściwości i Zalety

Powłoka chromu twardego charakteryzuje się szeregiem pożądanych właściwości, które decydują o jej wyjątkowej trwałości:

- Wysoka twardość: Typowo w zakresie 60-70 HRC (ok. 800-1100 HV), co zapewnia wyjątkową odporność na zużycie ścierne i erozyjne.

- Niski współczynnik tarcia: Gładka i śliska powierzchnia chromu minimalizuje tarcie między tłoczyskiem a uszczelnieniami, co przekłada się na mniejsze zużycie energii i dłuższą żywotność uszczelnień.

- Doskonała odporność na korozję: Chrom tworzy pasywną warstwę ochronną, która skutecznie chroni stal bazową przed działaniem agresywnych środowisk, takich jak woda morska, chemikalia czy zmienne warunki atmosferyczne.

- Adhezja: Dzięki odpowiedniemu przygotowaniu powierzchni i kontrolowanemu procesowi, powłoka chromu twardego charakteryzuje się silnym połączeniem z materiałem bazowym, co zapobiega jej odpryskiwaniu.

- Możliwość regeneracji: Uszkodzone tłoczyska mogą być poddane procesowi usunięcia starej powłoki i ponownego chromowania, co jest rozwiązaniem ekonomicznym i ekologicznym.

Innowacje w Procesie Chromowania Twardego

Innowacje w chromowaniu twardym nie polegają na rewolucyjnej zmianie chemii, ale na precyzyjnym sterowaniu procesem, co prowadzi do uzyskania powłok o lepszej mikrostrukturze i właściwościach:

- Kontrola naprężeń wewnętrznych: Rozwój technik pozwalających na minimalizację naprężeń wewnętrznych w powłoce chromowej, co zwiększa jej odporność na pękanie i zmęczenie.

- Optymalizacja mikrostruktury: Udoskonalenie procesów osadzania, aby uzyskać powłoki o bardziej jednorodnej i gęstej mikrostrukturze, co poprawia zarówno twardość, jak i odporność na korozję.

- Zwiększona wydajność i powtarzalność: Wprowadzenie zaawansowanych systemów sterowania procesem, automatyzacji i monitoringu parametrów kąpieli, co zapewnia stałą jakość chromowania i redukcję wad.

- Materiał bazowy Ovako Cromax: Wykorzystanie wysokiej jakości materiałów bazowych, takich jak pręty Cromax od firmy Ovako, jest kluczowe dla uzyskania optymalnej powłoki. Pręty te, dzięki specjalnej obróbce cieplnej i precyzyjnemu szlifowaniu, stanowią idealne podłoże do chromowania, zwiększając ogólną wydajność i trwałość końcowego tłoczyska. Ich innowacyjność leży w synergii z procesem chromowania.

HP-Hydraulika, specjalizując się w chromowaniu przemysłowym prętów stalowych i będąc dystrybutorem prętów Cromax, doskonale rozumie znaczenie zarówno wysokiej jakości materiału bazowego, jak i precyzyjnego procesu galwanicznego. To połączenie gwarantuje niezawodność, której wymagają współczesne aplikacje.

Nowe Technologie Powłokowe: Alternatywy i Uzupełnienia dla Chromu

Rozwój nauki o materiałach i inżynierii powierzchni doprowadził do powstania wielu alternatywnych i uzupełniających technologii powłokowych. Choć rzadko zastępują one chrom twardy w jego głównych zastosowaniach dla tłoczysk, często znajdują zastosowanie w specyficznych, wymagających warunkach lub jako elementy składowe systemów hybrydowych. Ich innowacyjność polega na oferowaniu unikalnych właściwości, których chrom twardy samodzielnie nie jest w stanie zapewnić.

1. Powłoki HVOF (High-Velocity Oxygen Fuel)

Technologia HVOF to proces natryskiwania cieplnego, w którym materiał powłokowy (najczęściej węgliki wolframu, chromu lub tlenki ceramiki) jest rozpylany w postaci proszku i przyspieszany do prędkości naddźwiękowych przez strumień gazów spalanych tlenem i paliwem (np. propan, wodór). Osadzona warstwa jest gęsta i wykazuje bardzo silne połączenie z podłożem.

Charakterystyka i zalety:

- Bardzo wysoka twardość i odporność na ścieranie: Przewyższa twardość chromu twardego, szczególnie w przypadku powłok na bazie węglików.

- Niska porowatość: Zapewnia doskonałą ochronę przed korozją w połączeniu z odpowiednim materiałem powłokowym.

- Szeroki zakres materiałów: Możliwość zastosowania różnych materiałów, co pozwala na precyzyjne dopasowanie właściwości do wymagań aplikacji (np. dla ekstremalnych warunków ściernych).

- Grubsze powłoki: Możliwość nakładania znacznie grubszych warstw niż w przypadku chromowania.

Ograniczenia:

- Koszty: Wyższe koszty aplikacji w porównaniu do chromowania twardego.

- Wykończenie powierzchni: Często wymaga dodatkowej obróbki szlifierskiej i polerowania, aby uzyskać wymaganą gładkość.

- Zastosowanie: Bardziej złożone geometrie mogą być trudne do pokrycia.

2. Powłoki PVD/CVD (Physical/Chemical Vapor Deposition)

Technologie osadzania z fazy gazowej (PVD – fizyczne osadzanie z fazy gazowej, CVD – chemiczne osadzanie z fazy gazowej) pozwalają na wytwarzanie bardzo cienkich, ale niezwykle twardych powłok w warunkach próżniowych. Typowe materiały to azotki tytanu (TiN), azotki chromu (CrN) czy węgliki chromu.

Charakterystyka i zalety:

- Ekstremalna twardość: Powłoki PVD/CVD osiągają twardości znacznie przekraczające chrom twardy, często powyżej 2000 HV.

- Niska grubość: Powłoki mają zazwyczaj grubość kilku mikrometrów, co nie zmienia znacząco wymiarów elementu bazowego.

- Bardzo gładka powierzchnia: Często poprawiają gładkość, redukując tarcie.

- Estetyka: Oferują atrakcyjne wykończenie powierzchni (np. złoty TiN, szary CrN).

Ograniczenia:

- Linia widzenia: W PVD proces wymaga „linii widzenia”, co utrudnia pokrywanie skomplikowanych geometrii.

- Koszty: Wysokie koszty sprzętu i procesu.

- Zastosowanie: Ze względu na swoją grubość i proces, są często stosowane dla narzędzi tnących, elementów precyzyjnych, ale rzadziej dla dużych tłoczysk wymagających znacznej odporności na uszkodzenia mechaniczne i korozję na większej głębokości.

3. Powłoki Laserowe (Laser Cladding)

Laser cladding to proces, w którym wiązka lasera topi proszek materiału powłokowego na powierzchni substratu, tworząc metalurgiczne połączenie. Pozwala to na modyfikację powierzchni z minimalnym rozcieńczeniem materiałem bazowym.

Charakterystyka i zalety:

- Doskonałe połączenie metalurgiczne: Zapewnia niezwykle trwałe i odporne na delaminację połączenie powłoki z podłożem.

- Niska strefa wpływu ciepła: Minimalizuje odkształcenia elementu bazowego.

- Lokalna modyfikacja: Pozwala na precyzyjne modyfikowanie tylko wybranych obszarów powierzchni.

- Szeroki zakres materiałów: Możliwość zastosowania różnych stopów, w tym superstopów, ceramiki metalowej, węglików.

- Naprawa i regeneracja: Idealne do naprawy uszkodzeń powierzchniowych i regeneracji części o złożonych kształtach.

Ograniczenia:

- Koszty: Wysokie koszty inwestycyjne w sprzęt i eksploatacji.

- Szybkość procesu: Proces jest często wolniejszy niż inne metody powlekania, co ogranicza jego zastosowanie do dużych powierzchni.

- Geometria: Trudności w obróbce bardzo skomplikowanych geometrii.

Hybrydowe Systemy Ochrony Powierzchni: Synergia Właściwości

Jednym z najbardziej obiecujących trendów w obróbce powierzchniowej jest rozwój hybrydowych systemów powłokowych. Polegają one na łączeniu zalet kilku technologii w celu uzyskania synergicznych efektów, których nie da się osiągnąć za pomocą pojedynczej powłoki. Ta innowacyjność pozwala na dostosowanie ochrony powierzchni do bardzo specyficznych i często ekstremalnych wymagań operacyjnych.

Koncepcja i Przykłady

Idea hybrydyzacji polega na nakładaniu kolejnych warstw o różnych funkcjach, np. jedna warstwa zapewnia ochronę antykorozyjną, druga twardość, a trzecia niski współczynnik tarcia. Takie systemy pozwalają na:

- Zwiększoną odporność na korozję: Poprzez połączenie chromu twardego z warstwami zapewniającymi wyjątkową barierę antykorozyjną.

- Lepszą adhezję: Niektóre podpowłoki mogą poprawić przyleganie końcowej warstwy do podłoża.

- Optymalizację tarcia i zużycia: Kombinacje materiałów, które minimalizują te zjawiska w różnych warunkach.

Praktyczne przykłady systemów hybrydowych:

-

Chrom twardy na niklu chemicznym (NiP):

- Warstwa NiP: Nikiel chemiczny osadzany bezprądowo oferuje doskonałą odporność na korozję, zwłaszcza w środowiskach zasadowych i kwaśnych, oraz charakteryzuje się równomiernym pokryciem, nawet na skomplikowanych geometriach. Może być również utwardzany termicznie.

- Warstwa chromu twardego: Nałożona na NiP, zapewnia wysoką twardość, odporność na ścieranie i niski współczynnik tarcia.

- Synergia: System ten łączy doskonałą ochronę antykorozyjną NiP z twardością i odpornością na zużycie chromu, tworząc wyjątkowo trwałe rozwiązanie dla tłoczysk pracujących w agresywnych środowiskach.

-

Powłoki wielowarstwowe z chromu i materiałów ceramicznych/polimerowych:

- Podpowłoka chromowa: Stanowi solidną bazę, zapewniającą twardość i podstawową odporność na korozję.

- Warstwa wierzchnia: Może być nią ultra-cienka powłoka ceramiczna (np. PVD CrN) dla ekstremalnej twardości i redukcji tarcia lub specjalny polimer dla hydrofobowości i zmniejszenia przylegania zanieczyszczeń.

- Zastosowanie: Tłoczyska do siłowników hydraulicznych pracujące w specyficznych warunkach, gdzie wymagana jest np. dodatkowa odporność na ścieranie w obecności cząstek stałych lub zwiększona ochrona przed korozją szczelinową.

Rozwijanie i wdrażanie hybrydowych systemów wymaga głębokiej wiedzy o kompatybilności materiałów i procesów, co HP-Hydraulika, dzięki swojemu doświadczeniu i wsparciu technicznemu, jest w stanie zapewnić, oferując klientom rozwiązania skrojone na miarę ich potrzeb.

Cyfrowa Transformacja i Przemysł 4.0 w Obróbce Powierzchniowej

Era Przemysłu 4.0 i cyfrowa transformacja nie omijają również branży obróbki powierzchniowej, wprowadzając innowacje, które znacząco zwiększają precyzję, efektywność i niezawodność procesów. Implementacja zaawansowanych technologii cyfrowych przekształca tradycyjne galwanizernie w wysoko zautomatyzowane i inteligentne zakłady produkcyjne.

Kluczowe Obszary Innowacji Cyfrowych:

-

Automatyzacja i robotyzacja:

- Precyzyjne ruchy: Roboty przemysłowe są wykorzystywane do precyzyjnego transportu elementów między wannami galwanicznymi, co eliminuje błędy ludzkie i zapewnia stałe czasy zanurzenia.

- Powtarzalność: Automatyzacja gwarantuje powtarzalność każdego etapu procesu, od przygotowania powierzchni po osadzanie powłoki, co bezpośrednio przekłada się na jednorodność i wysoką jakość chromowanych tłoczysk.

- Zwiększone bezpieczeństwo: Roboty mogą pracować w środowiskach, które są niebezpieczne dla człowieka, minimalizując ryzyko wypadków.

-

Monitoring i kontrola jakości w czasie rzeczywistym (Online Monitoring):

- Sensoryka: Zaawansowane sensory monitorują kluczowe parametry kąpieli galwanicznej, takie jak temperatura, stężenie składników chemicznych, pH, gęstość prądu, a nawet grubość narastającej powłoki.

- Analiza danych: Zebrane dane są analizowane w czasie rzeczywistym, co pozwala na natychmiastową korektę wszelkich odchyleń od optymalnych wartości. Dzięki temu można zapobiec powstawaniu wad, zanim jeszcze się pojawią.

- Identyfikowalność: Pełna historia parametrów każdego chromowanego elementu jest zapisywana, co umożliwia pełną identyfikowalność procesu i weryfikację jakości.

-

Sztuczna inteligencja (AI) i uczenie maszynowe (ML):

- Optymalizacja procesów: Algorytmy AI mogą analizować ogromne zbiory danych z historycznych procesów, identyfikując optymalne warunki do uzyskania powłok o konkretnych właściwościach. Pozwala to na predykcyjne zarządzanie kąpielami i parametrami.

- Wykrywanie defektów: Systemy wizyjne wspomagane AI potrafią automatycznie wykrywać nawet mikroskopijne defekty na powierzchni powłok, znacznie szybciej i precyzyjniej niż kontrola manualna.

- Predykcyjne utrzymanie ruchu: AI może prognozować zużycie komponentów linii galwanicznej, umożliwiając konserwację zapobiegawczą i minimalizując przestoje.

-

Cyfrowe bliźniaki (Digital Twins):

- Wirtualne modele: Tworzenie wirtualnych modeli całych linii galwanicznych lub pojedynczych procesów. Pozwala to na symulowanie różnych scenariuszy, testowanie nowych materiałów lub parametrów bez konieczności przeprowadzania kosztownych prób fizycznych.

- Optymalizacja prototypowania: Skrócenie czasu i kosztów projektowania nowych powłok lub optymalizacji istniejących procesów chromowania.

Implementacja tych innowacji cyfrowych nie tylko poprawia jakość i efektywność chromowania, ale także zapewnia firmom takim jak HP-Hydraulika narzędzia do oferowania jeszcze bardziej zaawansowanego wsparcia technicznego i ekspertyz, opartych na danych i precyzji.

Zrównoważony Rozwój i Ekoinnowacje w Obróbce Powierzchniowej

W dobie rosnącej świadomości ekologicznej i zaostrzających się regulacji środowiskowych, innowacje w obróbce powierzchniowej coraz częściej koncentrują się na zrównoważonym rozwoju. Celem jest nie tylko tworzenie wydajniejszych powłok, ale także minimalizowanie ich wpływu na środowisko naturalne i zdrowie człowieka. Ekoinnowacje w tej dziedzinie obejmują zarówno rozwój alternatywnych procesów, jak i optymalizację cyklu życia produktów.

Kierunki Ekoinnowacji:

-

Rozwój procesów chromowania trójwartościowego (Trivalent Chrome Plating):

- Alternatywa dla chromu sześciowartościowego: Chrom sześciowartościowy, choć skuteczny, jest substancją toksyczną i rakotwórczą. Rozwój stabilnych i wydajnych procesów chromowania trójwartościowego jest kluczowym kierunkiem w redukcji zagrożeń.

- Wyzwania i postępy: Procesy trójwartościowe nadal stawiają wyzwania w zakresie osiągnięcia tej samej twardości, odporności na zużycie i grubości powłoki co chrom sześciowartościowy dla wszystkich zastosowań tłoczysk. Jednakże, dzięki intensywnym badaniom, pojawiają się coraz lepsze rozwiązania, które zbliżają się do tych parametrów, zwłaszcza w zakresie odporności korozyjnej i estetyki.

- Zastosowanie: Coraz częściej stosowane w dekoracyjnym chromowaniu, ale ich rozwój dla zastosowań technicznych, np. w branży motoryzacyjnej, wskazuje na potencjał przyszłych rozwiązań dla niektórych typów tłoczysk.

-

Zasobooszczędność i recykling:

- Minimalizacja zużycia wody: Wprowadzanie systemów zamkniętego obiegu wody, technologii ultrafiltracji i odwróconej osmozy do recyklingu wody płuczącej w galwanizerniach.

- Odzysk metali: Rozwój technologii pozwalających na odzyskiwanie metali (w tym chromu) z kąpieli galwanicznych i ścieków, co zmniejsza zużycie surowców i ilość generowanych odpadów.

- Efektywność energetyczna: Projektowanie energooszczędnych linii galwanicznych, optymalizacja procesów grzewczych i chłodzących, wykorzystanie odnawialnych źródeł energii.

-

Wydłużanie życia komponentów: Rola regeneracji i naprawy:

- Gospodarka obiegu zamkniętego: Kluczowym elementem zrównoważonego rozwoju jest odejście od modelu „weź-wyprodukuj-wyrzuć” na rzecz wydłużania cyklu życia produktów.

- Usługi regeneracji HP-Hydraulika: Firma HP-Hydraulika świadczy usługi regeneracji i naprawy elementów hydraulicznych. Jest to doskonały przykład ekoinnowacji w praktyce. Zamiast wymieniać uszkodzone tłoczysko na nowe, proces regeneracji pozwala przywrócić mu pierwotne parametry, a często nawet je ulepszyć, poprzez usunięcie starej, zużytej powłoki i nałożenie nowej, wysokiej jakości warstwy chromu twardego.

- Korzyści: Regeneracja znacząco redukuje zapotrzebowanie na nowe surowce, minimalizuje ilość odpadów i jest często rozwiązaniem bardziej ekonomicznym dla klientów, jednocześnie wspierając cele zrównoważonego rozwoju.

Poprzez aktywne uczestnictwo w rozwoju i wdrażaniu tych ekoinnowacji, HP-Hydraulika potwierdza swoje zaangażowanie w odpowiedzialny rozwój przemysłu, łącząc najwyższą jakość z dbałością o środowisko.

Podsumowanie: Harmonia Tradycji i Innowacji w Służbie Niezawodności

Świat obróbki powierzchniowej, a w szczególności ten związany z tłoczyskami siłowników hydraulicznych, to arena ciągłych innowacji i ewolucji. Jak pokazaliśmy, chromowanie twarde, choć technologia o ugruntowanej pozycji, nie jest bynajmniej reliktem przeszłości. Dzięki nieustannym udoskonaleniom w zakresie kontroli procesu, materiałów bazowych – takich jak pręty Cromax firmy Ovako – oraz zaawansowanej diagnostyki, pozostaje ono niezastąpionym filarem niezawodności i wydajności w najtrudniejszych warunkach przemysłowych.

Jednocześnie, branża dynamicznie rozwija nowe horyzonty. Technologie takie jak powłoki HVOF, PVD/CVD czy laser cladding oferują wyspecjalizowane rozwiązania dla ekstremalnych wymagań, często działając jako uzupełnienie lub element zaawansowanych systemów hybrydowych. Te innowacyjne połączenia pozwalają na tworzenie powłok o właściwościach dopasowanych do najbardziej specyficznych potrzeb, przekraczając ograniczenia pojedynczych metod.

Cyfrowa transformacja i koncepcja Przemysłu 4.0 rewolucjonizują sposób zarządzania procesami obróbki powierzchniowej, wprowadzając automatyzację, monitoring w czasie rzeczywistym oraz wykorzystanie sztucznej inteligencji do optymalizacji i kontroli jakości. To wszystko prowadzi do bezprecedensowej precyzji, powtarzalności i efektywności. Nie mniej ważny jest nacisk na zrównoważony rozwój, który napędza innowacje w kierunku procesów bardziej ekologicznych oraz usług regeneracji, takich jak te oferowane przez HP-Hydraulika, które znacząco wydłużają życie komponentów i minimalizują ślad środowiskowy.

HP-Hydraulika Siłowa i Mechanika Maszyn s.c. (cromax.com.pl) doskonale odnajduje się w tym dynamicznym środowisku. Poprzez specjalizację w chromowaniu twardym, dystrybucję prętów Cromax od Ovako, a także oferowanie kompleksowych usług regeneracji i naprawy, firma ta nie tylko dostarcza sprawdzone rozwiązania, ale także aktywnie uczestniczy w kształtowaniu przyszłości branży. Wiedza, doświadczenie i zdolność do adaptacji to kluczowe atuty, które pozwalają HP-Hydraulika na świadczenie najwyższej jakości wsparcia technicznego i ekspertyz, pomagając klientom w wyborze optymalnych technologii obróbki powierzchniowej, gwarantujących niezawodność i długowieczność ich tłoczysk. Inwestycja w nowoczesne technologie i ciągłe doskonalenie procesów to zobowiązanie do dostarczania rozwiązań, które sprostają wyzwaniom dzisiejszego i jutrzejszego przemysłu.