Przyszłość Chromowania: Innowacje i Trendy w Obróbce Powierzchniowej

Wprowadzenie: Ewolucja Trwałości w Przemysłowych Systemach Hydraulicznych

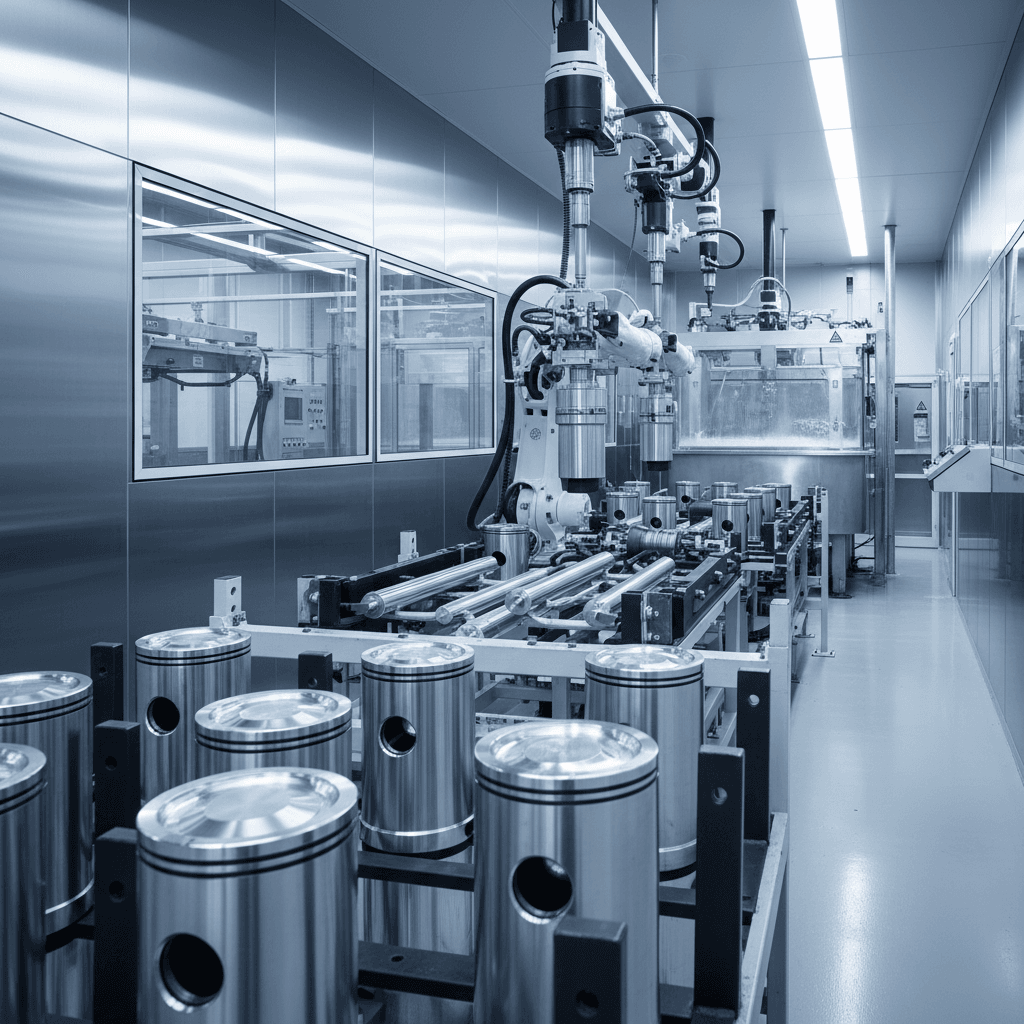

W obliczu rosnących wymagań przemysłu, niezawodność i trwałość komponentów maszyn odgrywają kluczową rolę w utrzymaniu ciągłości produkcji i minimalizacji kosztów eksploatacji. Siłowniki hydrauliczne, serce wielu systemów roboczych w budownictwie, górnictwie, rolnictwie czy przemyśle morskim, są szczególnie narażone na ekstremalne warunki pracy – wysokie ciśnienia, agresywne środowiska i intensywne ścieranie. Od dziesięcioleci kluczowym elementem zapewniającym ich długowieczność i efektywność jest chromowanie twarde, zwłaszcza w przypadku tłoczysk.

Firma HP-Hydraulika Siłowa i Mechanika Maszyn s.c., jako renomowany specjalista w chromowaniu przemysłowym i dystrybutor prętów Cromax firmy Ovako, od lat dostarcza rozwiązania oparte na sprawdzonych technologiach. Jednak świat technologii obróbki powierzchniowej nieustannie ewoluuje. W niniejszym artykule skupimy się na innowacjach i trendach, które redefiniują przyszłość chromowania i wpływają na rozwój całej branży, otwierając nowe perspektywy dla zwiększenia wydajności i zrównoważonego rozwoju. Omówimy zarówno udoskonalenia tradycyjnych metod, jak i pojawiające się alternatywy oraz technologie komplementarne, które razem kształtują obraz nowoczesnej obróbki powierzchniowej.

Ewolucja Technologii Chromowania Twardego: Od Fundamentów do Precyzji

Tradycyjne chromowanie twarde, choć skuteczne, stale podlega modyfikacjom mającym na celu poprawę jego właściwości, efektywności procesu oraz zgodności z normami środowiskowymi. Innowacje w tej dziedzinie koncentrują się na optymalizacji każdego etapu procesu galwanicznego.

Konwencjonalne Chromowanie Twarde – Niezmienny Fundament

Chromowanie twarde (techniczne) od dawna jest standardem w zabezpieczaniu powierzchni prętów stalowych przeznaczonych na tłoczyska siłowników. Jego podstawowe zalety to:

- Wysoka twardość: Powłoka chromowa, o twardości w zakresie 800-1100 HV, znacząco zwiększa odporność powierzchni na ścieranie i erozję.

- Odporność na korozję: Chrom tworzy pasywną warstwę ochronną, chroniącą stal bazową przed działaniem czynników chemicznych i wilgoci.

- Niski współczynnik tarcia: Gładka, twarda powierzchnia redukuje tarcie, co przekłada się na mniejsze zużycie uszczelnień i wyższą sprawność energetyczną siłownika.

- Precyzyjna kontrola grubości: Możliwość osadzania powłok o precyzyjnie określonej grubości, od kilku do kilkuset mikrometrów, w zależności od zastosowania.

Optymalizacja Procesów i Chemii Kąpieli

Współczesne chromowanie twarde to nie tylko „kąpiel chromowa”. To złożony proces, w którym liczy się każdy detal. Innowacje obejmują:

- Nowe składy kąpieli: Opracowuje się roztwory chromujące, które pozwalają na:

- Zwiększenie wydajności prądowej, co skraca czas osadzania i redukuje zużycie energii.

- Poprawę równomierności powłoki, szczególnie na elementach o skomplikowanej geometrii.

- Redukcję emisji mgły chromowej, co poprawia bezpieczeństwo pracy i minimalizuje wpływ na środowisko.

- Wprowadzenie dodatków organicznych i nieorganicznych, które modyfikują strukturę krystaliczną powłoki, wpływając na jej twardość, elastyczność i odporność na pękanie.

- Chromowanie impulsowe (Pulse Plating): Zastosowanie prądu impulsowego zamiast stałego pozwala na:

- Uzyskanie drobniejszej struktury ziarna powłoki, co zwiększa jej gęstość i twardość.

- Lepszą kontrolę nad naprężeniami wewnętrznymi w powłoce, redukując ryzyko pękania.

- Możliwość osadzania grubszych powłok o lepszych właściwościach adhezyjnych.

- Zaawansowane systemy kontroli: Nowoczesne linie galwaniczne są wyposażone w systemy monitoringu online, które śledzą parametry kąpieli (stężenie, temperatura, pH), gęstość prądu i czas procesu. Integracja z systemami sterowania PLC i SCADA pozwala na automatyczną regulację i optymalizację, minimalizując błędy ludzkie i zapewniając powtarzalność.

Innowacyjne Powłoki i Materiały Kompozytowe: Przekraczając Granice Chromu

Poza optymalizacją tradycyjnego chromowania, przemysł pracuje nad całkowicie nowymi typami powłok, które łączą zalety chromu z właściwościami innych materiałów.

Powłoki Chromowe o Zmodyfikowanej Strukturze

Badania koncentrują się na wpływie nanostruktury na właściwości powłok.

- Nanokrystaliczne powłoki chromowe: Tworzenie powłok, w których rozmiar ziaren krystalicznych jest rzędu nanometrów (poniżej 100 nm), pozwala na:

- Znaczący wzrost twardości (nawet powyżej 1500 HV) bez utraty odporności na pękanie.

- Poprawę odporności na ścieranie, szczególnie w warunkach mikrościerania.

- Zwiększenie odporności na korozję dzięki bardziej jednorodnej i zwartej strukturze.

- Technologie takie jak chromowanie nanocząstkami, gdzie do kąpieli dodaje się specjalne nanocząstki, które podczas osadzania wbudowują się w matrycę chromu, wzmacniając ją.

Chromowanie Kompozytowe – Synergia Właściwości

Chromowanie kompozytowe polega na osadzaniu cząstek stałych w matrycy chromowej. Pozwala to na połączenie wysokiej twardości chromu z dodatkowymi właściwościami wbudowanych cząstek. Przykłady obejmują:

- Powłoki chromowo-ceramiczne: Włączenie cząstek ceramicznych (np. Al₂O₃, SiC, TiO₂) do matrycy chromowej.

- Zwiększona odporność na ścieranie: Cząstki ceramiczne są znacznie twardsze niż sam chrom.

- Lepsza odporność na erozję: Szczególnie ważne w zastosowaniach, gdzie elementy są narażone na przepływ mediów z cząstkami stałymi.

- Stabilność w wysokich temperaturach: Powłoki takie zachowują swoje właściwości w podwyższonych temperaturach, gdzie czysty chrom mógłby ulegać zmiękczeniu.

- Powłoki chromowo-polimerowe/grafitowe: Dodatek cząstek polimerów (np. PTFE) lub grafitu.

- Właściwości samosmarujące: Obniżenie współczynnika tarcia, co jest kluczowe w systemach wymagających minimalnego smarowania lub pracujących w warunkach suchych.

- Poprawiona odporność na zacieranie: Zmniejszenie ryzyka zatarcia powierzchni współpracujących.

Zastosowania tych powłok obejmują tłoczyska pracujące w szczególnie agresywnych środowiskach, elementy maszyn wymagające długiej żywotności bez częstej konserwacji, a także w przemyśle spożywczym czy medycznym, gdzie konieczne jest spełnienie rygorystycznych norm sanitarnych.

Powłoki Hybrydowe – Wielowarstwowa Ochrona

Integracja różnych technologii obróbki powierzchniowej pozwala na tworzenie powłok hybrydowych, które łączą najlepsze cechy każdej z nich. Przykładem jest:

- Nawęglanie/Nawęglanie gazowe + Chromowanie: Połączenie utwardzania rdzenia materiału (np. poprzez nawęglanie lub nawęglanie gazowe) z twardą i odporną na korozję powłoką chromową.

- Znaczna poprawa wytrzymałości zmęczeniowej: Utwardzony rdzeń zwiększa odporność na obciążenia dynamiczne.

- Odporność na ścieranie i korozję na powierzchni: Zapewniona przez warstwę chromu.

- Zastosowania: Elementy narażone na bardzo wysokie obciążenia mechaniczne i jednocześnie wymagające doskonałej odporności powierzchniowej.

Zrównoważony Rozwój i Ekologia w Chromowaniu: Zielona Rewolucja

W obliczu globalnych wyzwań środowiskowych i coraz bardziej restrykcyjnych regulacji prawnych, przemysł chromowania intensywnie poszukuje rozwiązań bardziej ekologicznych i bezpiecznych. HP-Hydraulika, jako firma odpowiedzialna społecznie, kładzie nacisk na te aspekty.

Systemy Chromowania Trójwartościowego (Cr3+)

Najważniejszym trendem w aspekcie ekologicznym jest rozwój i wdrażanie technologii chromowania trójwartościowego (Cr3+) jako alternatywy dla tradycyjnego chromowania sześciowartościowego (Cr6+).

- Zalety Cr3+:

- Znacznie mniejsza toksyczność: Związki chromu trójwartościowego są znacznie mniej szkodliwe dla zdrowia ludzkiego i środowiska. Chrom sześciowartościowy jest znany z właściwości kancerogennych.

- Łatwiejsza utylizacja odpadów: Procesy oczyszczania ścieków z Cr3+ są prostsze i mniej kosztowne.

- Bezpieczeństwo pracy: Redukcja ryzyka zdrowotnego dla pracowników.

- Wyzwania i postępy:

- Początkowo powłoki Cr3+ charakteryzowały się niższą twardością i odpornością na korozję niż te osadzane z Cr6+.

- Dzięki intensywnym badaniom i rozwojowi, nowoczesne kąpiele Cr3+ oferują już właściwości porównywalne lub nawet lepsze niż Cr6+, szczególnie w zakresie odporności na korozję i estetyki.

- Trwają prace nad zwiększeniem twardości powłok Cr3+ do poziomów typowych dla chromu twardego, co pozwoli na szersze zastosowanie w tłoczyskach.

Zamknięte Obiegi Technologiczne i Recykling

Minimalizacja zużycia wody i chemikaliów oraz redukcja ilości wytwarzanych odpadów to kluczowe cele w dążeniu do zrównoważonego chromowania.

- Systemy odzysku chemikaliów:

- Jonowymienne membrany: Pozwalają na odzyskiwanie jonów chromu i innych składników z płukanek i regenerację kąpieli.

- Odparowywacze próżniowe: Skuteczne w odzyskiwaniu wody i zagęszczaniu roztworów, umożliwiając ponowne wykorzystanie chemikaliów.

- Optymalizacja płukania: Wprowadzanie wielostopniowych systemów płukania z recyrkulacją wody minimalizuje jej zużycie.

- Zarządzanie odpadami: Współpraca z wyspecjalizowanymi firmami recyklingowymi w celu odzysku metali szlachetnych i bezpiecznej utylizacji pozostałych odpadów.

Efektywność Energetyczna Procesów

Zużycie energii elektrycznej jest znaczącym kosztem w galwanotechnice. Innowacje obejmują:

- Prostowniki wysokiej sprawności: Nowoczesne prostowniki impulsowe zasilają proces galwaniczny z dużo wyższą efektywnością energetyczną niż starsze modele.

- Optymalizacja układów grzewczych i chłodzących: Precyzyjna kontrola temperatury kąpieli przy minimalnym zużyciu energii.

- Wykorzystanie odnawialnych źródeł energii: Wdrażanie systemów fotowoltaicznych w zakładach produkcyjnych.

Zaawansowane Metody Kontroli Jakości i Diagnostyki: Precyzja w Każdym Mikrometrze

Gwarancja najwyższej jakości powłok chromowych jest kluczowa dla ich niezawodności w eksploatacji. Nowoczesne technologie diagnostyczne i kontrolne znacząco zwiększają precyzję i powtarzalność procesów.

Nieniszczące Metody Badawcze (NDT)

Tradycyjne metody kontroli (np. pomiar grubości metodą rentgenowską) są uzupełniane przez bardziej zaawansowane techniki:

- Badania metodą prądów wirowych (Eddy Current Testing): Umożliwia szybki i precyzyjny pomiar grubości powłok chromowych na materiałach przewodzących, a także detekcję wad powierzchniowych, takich jak pęknięcia czy porowatość.

- Ultrasonograficzne badania grubości powłok: Wykorzystanie fal ultradźwiękowych do pomiaru grubości powłok na elementach o skomplikowanej geometrii lub w trudno dostępnych miejscach.

- Mikroskopia elektronowa (SEM) z analizą EDS: Pozwala na szczegółową analizę mikrostruktury powłoki, składu chemicznego oraz detekcję nawet najmniejszych inkluzji czy defektów na poziomie mikrometrycznym, co jest kluczowe dla zrozumienia i optymalizacji właściwości powłok kompozytowych.

- Spektrometria fluorescencji rentgenowskiej (XRF): Do nieniszczącego, szybkiego pomiaru grubości powłoki i analizy jej składu chemicznego.

- Testy adhezji i twardości: Opracowywanie nowych metod testowania przyczepności powłoki (np. metody scratch-test) oraz mikrotwardości (np. metoda nanoindentacji), które dostarczają bardziej szczegółowych danych o mechanicznych właściwościach powłok.

Cyfryzacja, Automatyzacja i Sztuczna Inteligencja

Rewolucja 4.0 dociera także do galwanotechniki, zmieniając sposób zarządzania i monitorowania procesów.

- IoT (Internet Rzeczy): Sensory umieszczone w kąpielach galwanicznych i na linii produkcyjnej zbierają dane w czasie rzeczywistym o temperaturze, stężeniach, prądzie, napięciu, pH. Dane te są przesyłane do centralnego systemu.

- Systemy SCADA/MES: Pozwalają na wizualizację, analizę i sterowanie procesami z jednego miejsca. Rejestrują historię parametrów, co umożliwia pełną identyfikowalność partii produkcyjnych i szybką reakcję na wszelkie odchylenia.

- Sztuczna Inteligencja (AI) i Uczenie Maszynowe (ML): Wykorzystanie algorytmów AI do:

- Predykcyjnego utrzymania ruchu: Analiza danych z czujników pozwala na przewidywanie awarii maszyn i planowanie konserwacji, zanim wystąpią kosztowne przestoje.

- Optymalizacji parametrów procesu: AI może analizować historyczne dane i sugerować optymalne parametry dla nowych typów elementów lub dla osiągnięcia specyficznych właściwości powłok.

- Kontroli jakości: Automatyczna detekcja defektów na powierzchni powłok za pomocą analizy obrazu (systemy wizyjne) i porównywania z wzorcami jakości.

Dzięki tym technologiom HP-Hydraulika jest w stanie nie tylko utrzymać, ale i podnieść standardy jakości, zapewniając klientom produkty o niezmiennej, najwyższej klasie.

Przyszłość Chromowania Przemysłowego: Trendy i Wyzwania

Branża chromowania przemysłowego stoi przed dynamicznymi zmianami, które wymuszają ciągłe dostosowywanie się i innowacje.

Rozwój Nowych Stopów i Materiałów Bazowych

Coraz szersze zastosowanie nowych, zaawansowanych stopów stali i innych metali w przemyśle (np. stale o podwyższonej wytrzymałości, stopy tytanu) wymaga opracowania nowych metod przygotowania powierzchni i specjalistycznych kąpieli chromujących, aby zapewnić optymalną adhezję i właściwości powłoki. Wyzwaniem jest utrzymanie wysokiej jakości powłoki na coraz bardziej złożonych stopach.

Mikro- i Nanopowłoki: Potencjał Miniaturyzacji

Trend miniaturyzacji w elektronice, medycynie i precyzyjnej mechanice otwiera nowe perspektywy dla chromowania mikrometrycznego i nanometrycznego. Opracowywane są techniki osadzania ultracienkich, ale niezwykle wytrzymałych powłok, które mogą być stosowane na elementach o bardzo małych wymiarach, gdzie tradycyjne chromowanie byłoby niemożliwe lub niepraktyczne.

Personalizacja i Szybkie Prototypowanie

Wzrost zapotrzebowania na niestandardowe rozwiązania i skrócenie czasu wprowadzania produktów na rynek wymusza na branży chromowania większą elastyczność. Możliwość szybkiej adaptacji procesów do małych serii produkcyjnych, a nawet pojedynczych, specjalistycznych elementów, staje się kluczowa. To wymaga elastycznych linii produkcyjnych i zaawansowanego planowania.

Wpływ Norm i Regulacji: Droga do Pełnej Zgodności

Międzynarodowe i krajowe regulacje dotyczące ochrony środowiska (np. REACH w Europie) oraz bezpieczeństwa pracy wywierają stałą presję na eliminowanie substancji szkodliwych i wprowadzanie czystszych technologii. Przejście na chromowanie trójwartościowe, redukcja emisji i efektywne zarządzanie odpadami to nie tylko kwestia odpowiedzialności, ale także warunek konkurencyjności na globalnym rynku. HP-Hydraulika aktywnie monitoruje i wdraża najlepsze praktyki w tym zakresie.

Podsumowanie: Inwestycja w Przyszłość z HP-Hydraulika

Branża chromowania przemysłowego, kluczowa dla trwałości i wydajności wielu gałęzi gospodarki, przechodzi dynamiczną transformację. Od optymalizacji tradycyjnych procesów, poprzez rozwój innowacyjnych powłok kompozytowych, aż po rewolucję w zakresie ekologii i cyfrowej kontroli – innowacje kształtują przyszłość tej technologii.

HP-Hydraulika Siłowa i Mechanika Maszyn s.c. nie tylko aktywnie uczestniczy w tym procesie, ale także go współtworzy. Jako oficjalny przedstawiciel firmy Ovako – producenta prętów Cromax, oraz lider w chromowaniu twardym i regeneracji elementów hydraulicznych, firma ta nieustannie inwestuje w najnowocześniejsze technologie i badania. Oferując produkty takie jak pręty Cromax i specjalistyczne usługi chromowania, HP-Hydraulika dostarcza nie tylko komponenty, ale kompleksowe, innowacyjne rozwiązania, które gwarantują niezawodność, wydajność i zgodność z najwyższymi standardami środowiskowymi. Wsparcie techniczne i ekspertyza firmy zapewniają, że klienci otrzymują nie tylko produkt, ale także partnera gotowego sprostać najbardziej wymagającym wyzwaniom przemysłu przyszłości.