Powłoki Chromowe: Kluczowe Właściwości Techniczne dla Niezawodności Przemysłu

Wprowadzenie: Filary Trwałości w Technologii Powierzchniowej

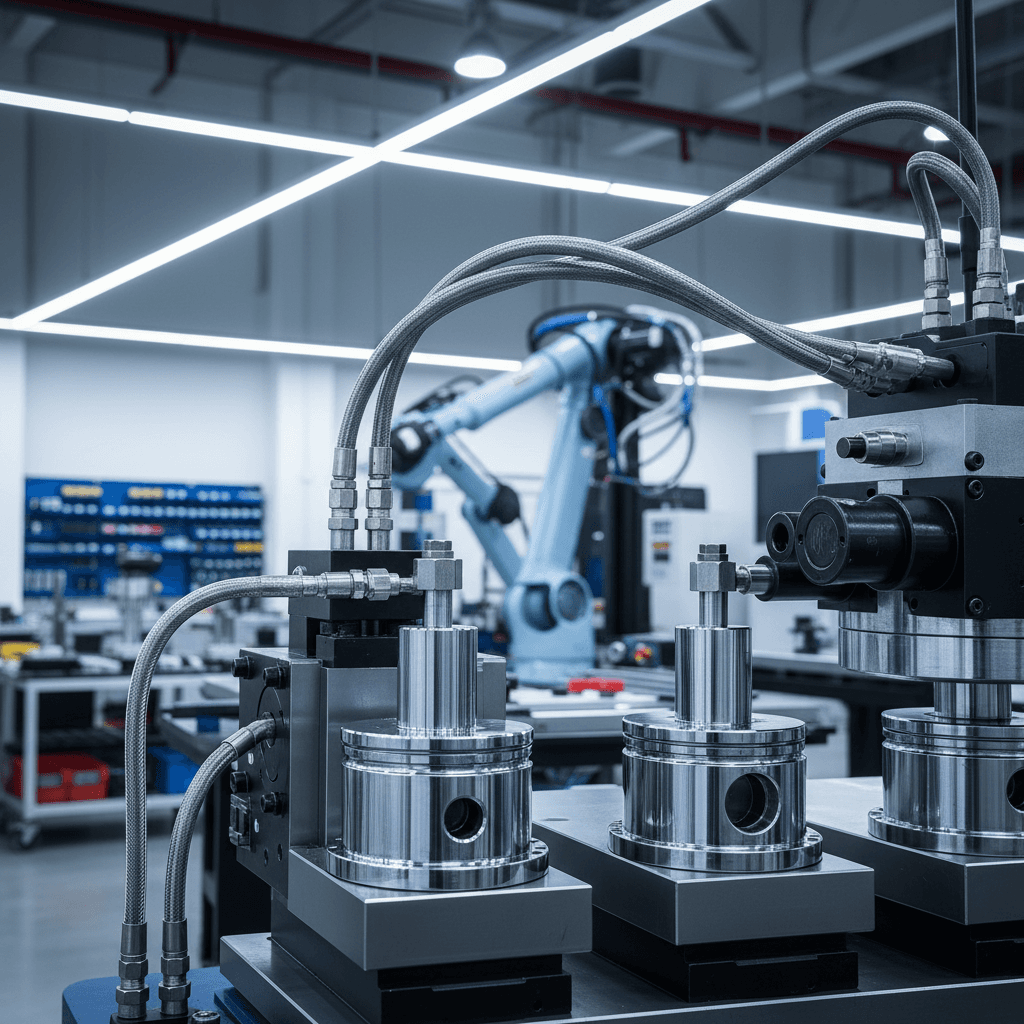

Współczesny przemysł stawia coraz wyższe wymagania materiałom i komponentom, szczególnie tym narażonym na ekstremalne warunki pracy, takie jak intensywne tarcie, korozja czy wysokie obciążenia mechaniczne. W tym kontekście, twarde powłoki chromowe odgrywają rolę kluczową, stanowiąc niezawodną barierę ochronną i funkcjonalną dla wielu elementów maszyn. Ich unikalne właściwości sprawiają, że są niezastąpione w takich zastosowaniach jak tłoczyska siłowników hydraulicznych, wały, formy czy narzędzia.

Firma HP-Hydraulika Siłowa i Mechanika Maszyn s.c. (cromax.com.pl) od lat specjalizuje się w dostarczaniu najwyższej jakości rozwiązań w zakresie chromowania przemysłowego. Jako oficjalny przedstawiciel firmy Ovako – wiodącego producenta prętów Cromax – oraz ekspert w chromowaniu twardym, produkcji i dystrybucji prętów chromowanych, a także regeneracji elementów hydraulicznych, doskonale rozumiemy znaczenie precyzyjnego doboru i aplikacji powłok. Celem niniejszego artykułu jest dogłębna analiza kluczowych właściwości technicznych powłok chromowych, które decydują o ich niezawodności i długowieczności w przemyśle.

Twardość i Odporność na Zużycie: Fundament Trwałości Mechanicznej

Jedną z najbardziej cenionych cech twardych powłok chromowych jest ich wyjątkowa twardość, która bezpośrednio przekłada się na odporność na zużycie. Jest to parametr krytyczny w aplikacjach, gdzie komponenty poddawane są ciągłemu tarciu, ścieraniu lub erozji.

Mikrotwardość powłok chromowych

Twardość powłok chromowych mierzona jest zazwyczaj w skali Vickersa (HV) i dla twardego chromu galwanicznego mieści się w zakresie:

- 800-1100 HV dla typowych powłok.

- W niektórych wariantach procesowych, twardość może osiągać nawet 1200 HV.

Dla porównania, typowe stale konstrukcyjne mają twardość w zakresie 150-300 HV, a stale hartowane około 600 HV. Ta znacząca różnica sprawia, że powłoka chromowa stanowi wyjątkowo odporną warstwę zewnętrzną. Pomiar twardości odbywa się za pomocą mikrotwardościomierzy, które przykładają niewielkie obciążenie do badanej powierzchni, a następnie mierzą rozmiar odcisku, najczęściej w kształcie piramidy (metoda Vickersa).

Odporność na ścieranie i erozję

Połączenie wysokiej twardości z niskim współczynnikiem tarcia sprawia, że chrom twardy wykazuje znakomitą odporność na różne formy zużycia:

- Zużycie ścierne (abrazyjne): Spowodowane przez twarde cząstki poruszające się wzdłuż powierzchni. Twardość powłoki chromowej minimalizuje zarysowania i erozję materiału.

- Zużycie adhezyjne (zatarciowe): Wynikające z bezpośredniego kontaktu i wzajemnego „zlepiania” się powierzchni. Niska energia powierzchniowa chromu redukuje to zjawisko.

- Erozja: Powodowana przez uderzenia cząstek stałych lub kropel cieczy. Twarda powierzchnia chromu skutecznie rozprasza energię uderzenia, chroniąc podłoże.

W kontekście tłoczysk siłowników hydraulicznych, odporność na ścieranie jest absolutnie kluczowa. Powłoka chromowa chroni rdzeń stalowy przed uszkodzeniami mechanicznymi, które mogłyby prowadzić do wycieków oleju hydraulicznego, spadku ciśnienia i w konsekwencji – awarii całego siłownika. Elementy prowadzące, wały w maszynach rolniczych, górniczych czy budowlanych, również czerpią ogromne korzyści z tej właściwości.

Niska współczynnik tarcia

Powłoki chromowe charakteryzują się stosunkowo niskim współczynnikiem tarcia, zwłaszcza w połączeniu z odpowiednimi środkami smarnymi (np. olejami hydraulicznymi). Gładkość i twardość powierzchni chromu umożliwiają efektywne tworzenie filmu smarnego, co przekłada się na:

- Zmniejszenie oporów ruchu: Mniejsze straty energii w układach mechanicznych.

- Wzrost efektywności: Lepsza konwersja energii na pracę.

- Dłuższą żywotność uszczelnień: Redukcja tarcia minimalizuje zużycie uszczelnień w siłownikach, co jest kluczowe dla ich niezawodności i hermetyczności.

- Niższą temperaturę pracy: Mniejsze tarcie generuje mniej ciepła, co sprzyja stabilności pracy całego systemu.

Odporność Korozyjna: Bariera Ochronna w Agresywnym Środowisku

Kolejną fundamentalną właściwością powłok chromowych jest ich zdolność do skutecznej ochrony podłoża przed korozją. Wiele aplikacji przemysłowych odbywa się w środowiskach agresywnych chemicznie, wilgotnych lub zasolonych, gdzie niezabezpieczona stal szybko uległaby degradacji.

Mechanizmy korozji i rola chromu

Chrom galwaniczny tworzy na powierzchni stali pasywną warstwę ochronną, która jest odporna na utlenianie. Działa jako bariera fizyczna i chemiczna, izolując materiał bazowy od czynników korozyjnych. Odporność chromu na korozję wynika z jego zdolności do tworzenia cienkiej, ale stabilnej warstwy tlenku chromu (Cr2O3) w kontakcie z powietrzem lub wodą. Ta warstwa jest chemicznie obojętna i stanowi skuteczny bufor.

Powłoki chromowe efektywnie chronią przed różnymi typami korozji:

- Korozja atmosferyczna: W środowiskach narażonych na wilgoć, deszcz, zanieczyszczenia powietrza.

- Korozja chemiczna: W kontakcie z niektórymi kwasami, zasadami czy solami (choć w przypadku bardzo agresywnych środowisk konieczne są specjalistyczne powłoki).

- Korozja wodna: W środowiskach zanurzonych w wodzie słodkiej lub morskiej.

Standardy i metody testowania

Odporność korozyjna powłok chromowych jest rygorystycznie testowana zgodnie z międzynarodowymi normami, aby zapewnić ich niezawodność. Najczęściej stosowane metody obejmują:

- Testy w komorze solnej (Neutral Salt Spray – NSS) wg ISO 9227: Próbki są umieszczane w specjalnej komorze, gdzie poddawane są ciągłemu działaniu mgły solnej (zazwyczaj 5% roztworu NaCl). Test ten symuluje przyspieszone starzenie w środowisku morskim lub silnie zasolonym. Odporność jest mierzona czasem do pojawienia się pierwszych oznak korozji podłoża (tzw. rdzy czerwonej).

- Testy w komorze z kwasem octowym z dodatkiem chlorku miedzi (CASS – Copper Accelerated Acetic Acid Salt Spray) wg ISO 9227: Jest to bardziej agresywny test niż NSS, przeznaczony do oceny odporności na korozję w warunkach zbliżonych do środowiska przemysłowego, gdzie mogą występować kwaśne opady i zanieczyszczenia.

Znaczenie grubości i struktury powłoki jest tu nie do przecenienia. Cienkie, porowate powłoki mogą nie zapewnić odpowiedniej ochrony. Prawidłowo wykonana powłoka chromowa powinna charakteryzować się odpowiednią grubością (zwykle od 20 do 200 mikrometrów, w zależności od zastosowania) oraz kontrolowaną strukturą mikropęknięć, która pomaga rozłożyć naprężenia i poprawić adhezję, jednocześnie nie dopuszczając do penetracji czynników korozyjnych do podłoża.

Warianty powłok chromowych o zwiększonej odporności

Chociaż standardowy chrom twardy oferuje dobrą ochronę, w wyjątkowo agresywnych środowiskach stosuje się specjalne modyfikacje procesów chromowania lub dodatkowe warstwy. Pręty Cromax firmy Ovako, dystrybuowane przez HP-Hydraulika, są przykładem produktów o zoptymalizowanych właściwościach, często przewyższających standardy rynkowe, dzięki precyzyjnej kontroli procesu produkcji i chromowania, co skutkuje doskonałą odpornością na korozję i zużycie.

Przyczepność i Grubość Powłoki: Gwarancja Integralności i Funkcjonalności

Nawet najbardziej twarda i odporna na korozję powłoka będzie bezużyteczna, jeśli nie będzie trwale związana z materiałem bazowym. Adhezja i odpowiednia grubość są kluczowe dla integralności i długotrwałej funkcjonalności elementu.

Adhezja – klucz do długowieczności

Adhezja, czyli przyczepność powłoki do podłoża, to fundamentalny parametr decydujący o trwałości. Słaba adhezja może prowadzić do:

- Pękania i łuszczenia się powłoki: Pod wpływem obciążeń mechanicznych lub termicznych.

- Odkrywania podłoża: Narażając je na korozję i zużycie.

- Awarie funkcjonalne: Blokowanie ruchomych części, uszkodzenia uszczelnień.

Kluczem do uzyskania doskonałej adhezji jest rygorystyczne przygotowanie powierzchni podłoża przed procesem chromowania. Obejmuje ono:

- Odtłuszczanie: Usunięcie wszelkich zanieczyszczeń organicznych (olejów, smarów).

- Kąpiele trawiące: Chemiczne lub elektrochemiczne usunięcie warstwy tlenków i aktywacja powierzchni stali.

- Dokładne płukanie: Usunięcie resztek chemikaliów.

Procesy te zapewniają czystą, aktywną powierzchnię, do której chrom może się silnie związać na poziomie atomowym. Firma HP-Hydraulika, z jej wieloletnim doświadczeniem, kładzie szczególny nacisk na te etapy, co gwarantuje najwyższą jakość przyczepności powłok.

Rola grubości powłoki

Grubość powłoki chromowej jest parametrem, który musi być precyzyjnie dobrany do konkretnego zastosowania. Zazwyczaj mieści się w zakresie od 20 µm do 200 µm, choć w specyficznych aplikacjach może być inna. Grubość powłoki wpływa na:

- Odporność korozyjną: Grubsze powłoki generalnie oferują lepszą ochronę, ponieważ zmniejsza się prawdopodobieństwo występowania porów i mikrodefektów przechodzących przez całą warstwę.

- Odporność na zużycie: Zwiększa żywotność elementów, zapewniając większy margines materiału do ścierania, zanim powłoka zostanie całkowicie zużyta.

- Wpływ na tolerancje wymiarowe: Należy uwzględnić przy projektowaniu, aby zachować wymagane tolerancje części po chromowaniu.

Pomiar grubości powłoki jest wykonywany za pomocą precyzyjnych metod:

- Metody magnetyczne lub wiroprądowe: Do szybkich pomiarów na linii produkcyjnej.

- Metody mikroskopowe (przekroje metalograficzne): Do precyzyjnej oceny grubości i struktury powłoki w celach kontroli jakości i badawczych.

Jednolitość i struktura powłoki

Oprócz samej grubości, kluczowa jest jej jednolitość na całej powierzchni elementu. Nierównomierne chromowanie może prowadzić do lokalnych osłabień i przedwczesnych awarii. Profesjonalne zakłady galwaniczne, takie jak HP-Hydraulika, wykorzystują zaawansowane techniki i kontrole procesów, aby zapewnić wysoką jednolitość powłoki.

Chrom twardy charakteryzuje się również unikalną strukturą mikropęknięć. Są to mikroskopijne, losowo rozmieszczone pęknięcia, które nie naruszają integralności powłoki, ale pomagają w redukcji naprężeń wewnętrznych, poprawiając elastyczność i odporność na pękanie, jednocześnie umożliwiając lepsze rozprowadzenie oleju smarnego.

Pozostałe Kluczowe Właściwości i Ich Znaczenie w Praktyce

Poza twardością, odpornością na korozję i przyczepnością, powłoki chromowe posiadają szereg innych istotnych właściwości, które decydują o ich wszechstronności.

Odporność na wysoką temperaturę

Chrom twardy zachowuje swoje właściwości mechaniczne i strukturalne w stosunkowo szerokim zakresie temperatur. Typowe graniczne temperatury pracy dla powłok chromowych wynoszą:

- Do około 400°C: Powłoka zachowuje swoją twardość i integralność strukturalną.

- Powyżej tej temperatury, w zależności od czasu ekspozycji, może następować spadek twardości w wyniku przemian fazowych.

Ta stabilność termiczna jest ważna w aplikacjach, gdzie komponenty narażone są na podwyższone temperatury pracy, np. w silnikach, pompach wysokotemperaturowych czy układach hamulcowych.

Wpływ na wytrzymałość zmęczeniową podłoża

Proces chromowania galwanicznego, w szczególności trawienie i osadzanie, może prowadzić do pochłaniania wodoru przez stal bazową, co jest zjawiskiem znanym jako wodorowanie. Wodór w strukturze stali może obniżać jej wytrzymałość zmęczeniową, czyniąc ją bardziej podatną na pękanie pod cyklicznymi obciążeniami. Jest to szczególnie istotne dla elementów poddawanych dużym obciążeniom dynamicznym, takich jak tłoczyska.

Aby zminimalizować to ryzyko, po procesie chromowania wykonuje się obowiązkowo odwodorowanie. Jest to obróbka cieplna (wygrzewanie w podwyższonej temperaturze, np. 180-200°C przez kilka godzin), która pozwala na dyfuzję wodoru z powrotem na powierzchnię i jego usunięcie. W HP-Hydraulika proces odwodorowania jest integralną częścią technologii chromowania, gwarantującą zachowanie pierwotnych właściwości wytrzymałościowych stali bazowej.

Zdolność do polerowania i gładkość powierzchni

Powłoki chromowe charakteryzują się bardzo dobrą polerowalnością, co pozwala na uzyskanie wyjątkowo niskiej chropowatości powierzchni (Ra). Niska chropowatość ma ogromne znaczenie dla:

- Wydajności uszczelnień: Gładka powierzchnia tłoczyska minimalizuje tarcie o uszczelnienia i zapobiega ich szybkiemu zużyciu, co przekłada się na szczelność i długowieczność siłownika.

- Hydrodynamicznego smarowania: Umożliwia efektywne tworzenie filmu smarnego, co redukuje tarcie i zużycie.

- Estetyki: W niektórych zastosowaniach wygląd lustrzanej powierzchni chromu jest również pożądany.

Typowe wartości chropowatości dla wypolerowanych powierzchni chromowanych to Ra < 0.2 µm, a w wielu przypadkach można osiągnąć nawet Ra < 0.05 µm, co jest wartością zbliżoną do lustra.

Podsumowanie: HP-Hydraulika – Ekspert w Technologii Chromu

Zrozumienie kluczowych właściwości technicznych powłok chromowych – ich twardości, odporności na zużycie i korozję, doskonałej przyczepności, kontrolowanej grubości i gładkości – jest fundamentalne dla każdego, kto poszukuje niezawodnych i długowiecznych rozwiązań dla swojego parku maszynowego. To właśnie te parametry decydują o tym, że chrom twardy pozostaje niezastąpionym materiałem w tak wymagających sektorach jak górnictwo, budownictwo, rolnictwo, przemysł morski czy energetyka.

HP-Hydraulika Siłowa i Mechanika Maszyn s.c. (cromax.com.pl) łączy głęboką wiedzę techniczną z wieloletnim doświadczeniem, oferując kompleksowe usługi, które gwarantują uzyskanie najwyższej jakości powłok chromowych. Od doradztwa technicznego, przez produkcję i dystrybucję prętów chromowanych Cromax firmy Ovako, aż po precyzyjne chromowanie i regenerację komponentów – nasi specjaliści dbają o to, aby każdy element spełniał najsurowsze normy i oczekiwania. Inwestując w rozwiązania od HP-Hydraulika, inwestują Państwo w trwałość, wydajność i niezawodność swoich maszyn.

Zapraszamy do kontaktu z naszymi ekspertami, którzy chętnie odpowiedzą na Państwa pytania i pomogą dobrać optymalne rozwiązania chromowania dla Państwa specyficznych potrzeb.