Normy Jakościowe w Chromowaniu: Fundament Niezawodnych Tłoczysk

Wprowadzenie

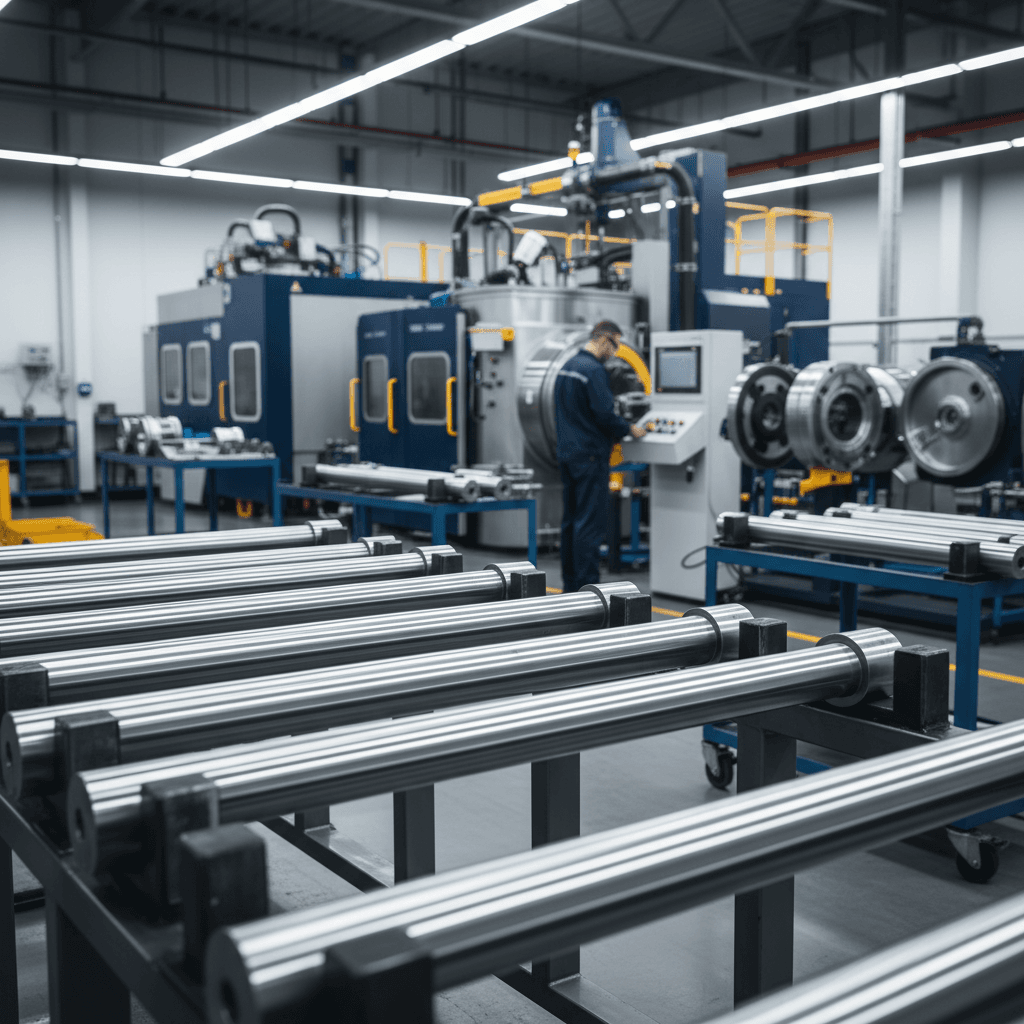

Współczesny przemysł stawia coraz wyższe wymagania w zakresie trwałości, wydajności i niezawodności komponentów maszyn. W sektorze hydrauliki siłowej, gdzie elementy pracują w ekstremalnych warunkach obciążeń mechanicznych, ścierania i korozji, jakość obróbki powierzchniowej ma fundamentalne znaczenie. Firma HP-Hydraulika Siłowa i Mechanika Maszyn s.c., jako specjalista w chromowaniu przemysłowym prętów stalowych i oficjalny przedstawiciel firmy Ovako – producenta renomowanych prętów Cromax, doskonale rozumie tę potrzebę. Niezawodność tłoczysk siłowników hydraulicznych w dużej mierze zależy od precyzji wykonania i parametrów technicznych powłoki chromowej.

W tym artykule skupimy się na kluczowym aspekcie zapewnienia tej jakości – normach jakościowych i procesach certyfikacji w chromowaniu przemysłowym. Omówimy, dlaczego stosowanie rygorystycznych standardów jest niezbędne, jakie konkretne normy regulują tę dziedzinę oraz w jaki sposób ich przestrzeganie przekłada się na długowieczność i bezawaryjność elementów poddanych chromowaniu twardemu.

Rola Norm Jakościowych w Chromowaniu Twardym

Chromowanie twarde, znane również jako chromowanie techniczne, to proces galwaniczny polegający na osadzaniu grubej warstwy chromu na powierzchni metalu. Celem tego procesu nie jest wyłącznie estetyka, lecz przede wszystkim nadanie elementom właściwości użytkowych, takich jak: wysoka twardość, odporność na ścieranie, niski współczynnik tarcia, odporność na korozję oraz odporność na wysokie temperatury. Aby te właściwości były spójne i przewidywalne, niezbędne jest ścisłe przestrzeganie określonych norm jakościowych.

Normy jakościowe pełnią kilka kluczowych funkcji w procesie chromowania przemysłowego:

- Ujednolicenie Parametrów: Standardyzują wymagania dotyczące grubości powłoki, jej twardości, przyczepności do podłoża, odporności na korozję, chropowatości powierzchni oraz struktury mikroskopowej. Dzięki temu klienci otrzymują produkt o powtarzalnych cechach, niezależnie od miejsca produkcji.

- Zapewnienie Niezawodności: Określają minimalne wymagania, które powłoka chromowa musi spełnić, aby zapewnić oczekiwaną wydajność i trwałość w określonych warunkach eksploatacji. To bezpośrednio przekłada się na bezpieczeństwo i niezawodność pracy maszyn i urządzeń.

- Ułatwienie Komunikacji i Handlu: Tworzą wspólny język techniczny dla producentów, dostawców i użytkowników. Umożliwiają efektywną wymianę informacji i zapewniają, że wszyscy rozumieją te same kryteria jakości.

- Podstawa do Kontroli i Diagnostyki: Stanowią odniesienie dla przeprowadzanych badań laboratoryjnych i pomiarów jakości. Pomagają w identyfikacji potencjalnych wad i niezgodności jeszcze przed wprowadzeniem produktu do użytku.

- Ochrona Użytkownika: Gwarantują, że wyroby spełniają określone standardy bezpieczeństwa i jakości, minimalizując ryzyko awarii i przestojów.

Bez rygorystycznego systemu norm, jakość powłok chromowych byłaby zmienna i nieprzewidywalna, co mogłoby prowadzić do kosztownych awarii, skrócenia żywotności maszyn i zagrożeń dla bezpieczeństwa pracy.

Kluczowe Normy i Specyfikacje Techniczne w Chromowaniu

Świat norm technicznych jest złożony i obejmuje zarówno ogólne systemy zarządzania jakością, jak i bardzo specyficzne standardy dotyczące samej obróbki powierzchniowej. Poniżej przedstawiamy najważniejsze z nich, mające zastosowanie w chromowaniu twardym.

Ogólne Systemy Zarządzania Jakością

- ISO 9001: Systemy zarządzania jakością – Wymagania: Jest to międzynarodowa norma określająca wymagania dla systemu zarządzania jakością (SZJ) w organizacji. Chociaż nie dotyczy ona bezpośrednio parametrów technicznych powłok chromowych, jej wdrożenie i certyfikacja świadczy o profesjonalizmie firmy i jej zdolności do konsekwentnego dostarczania produktów i usług spełniających wymagania klientów oraz obowiązujące przepisy. Firma posiadająca certyfikat ISO 9001 posiada jasno określone procedury na każdym etapie produkcji, od przyjęcia materiału, przez obróbkę, aż po kontrolę końcową i wysyłkę.

Normy Produktowe i Procesowe dla Chromowania Twardego

Istnieje szereg norm, które precyzyjnie określają wymagania dla powłok chromowych. Niektóre z nich są uniwersalne, inne branżowe.

- ISO 1456: Powłoki metalowe i inne powłoki nieorganiczne – Powłoki galwaniczne niklowo-chromowe i miedziowo-niklowo-chromowe: Chociaż tytuł tej normy sugeruje zastosowanie głównie do dekoracyjnych powłok niklowo-chromowych, jej ogólne zasady dotyczące powłok galwanicznych są często punktem wyjścia dla specyfikacji chromowania twardego. W praktyce, dla chromu twardego, korzysta się z rozszerzonych specyfikacji, które uwzględniają znacznie grubsze powłoki i ich funkcjonalne właściwości.

- ASTM B177: Standard Guide for Engineering Chromium Plating: Amerykańska norma ASTM (American Society for Testing and Materials) B177 jest jednym z najbardziej cenionych przewodników dla inżynieryjnego chromowania twardego. Określa ona:

- Typy roztworów do chromowania (np. kwas chromowy).

- Warunki operacyjne kąpieli galwanicznej (temperatura, gęstość prądu).

- Zalecane grubości powłok w zależności od zastosowania.

- Wymagania dotyczące przyczepności, twardości, odporności na korozję i struktury powłoki.

- Metody badań i kontroli jakości.

- EN ISO 2081: Powłoki metalowe i inne powłoki nieorganiczne – Powłoki cynkowe elektrolityczne na żelazie lub stali z dodatkową obróbką: Chociaż ta norma dotyczy cynku, to jest przykładem sposobu, w jaki normy galwaniczne definiują specyfikacje powłok na bazie materiału bazowego i pożądanych właściwości, włączając w to odporność na korozję, grubość i wygląd. Analogiczne podejście jest stosowane w specyfikacjach chromowania twardego, gdzie uwzględnia się rodzaj stali, z której wykonany jest pręt.

Parametry Krytyczne Podlegające Standardyzacji

Normy szczegółowo definiują kluczowe parametry, które muszą być osiągnięte i zweryfikowane:

- Grubość Powłoki: * Mierzona w mikrometrach (µm). * Zazwyczaj mieści się w zakresie od 20 µm do 200 µm, w zależności od zastosowania i wymagań odporności na ścieranie/korozję. * Normy często określają minimalną grubość lokalną oraz tolerancje odchyleń.

- Twardość Powłoki: * Mierzona w skali Vickersa (HV), Knoopa (HK) lub Rockwella (HRC). * Dla chromu twardego wartość ta typowo wynosi 850-1100 HV. * Określa odporność na ścieranie i wgniecenia.

- Przyczepność Powłoki: * Kluczowy parametr zapewniający trwałość powłoki i zapobiegający jej odwarstwieniu. * Weryfikowana za pomocą testów takich jak test zginania, test szoku termicznego, test drapania (scratch test) lub test udarności.

- Odporność na Korozję: * Mierzona za pomocą testów w komorze solnej (np. zgodnie z ISO 9227) lub testów CASS (Copper Accelerated Acetic Acid Salt Spray), które symulują agresywne środowiska. * Normy określają czas, przez jaki powłoka musi wytrzymać w tych warunkach bez pojawienia się korozji podstawowej.

- Chropowatość Powierzchni (Ra, Rz): * Kluczowa dla aplikacji dynamicznych, gdzie ważny jest niski współczynnik tarcia i minimalne zużycie uszczelnień. * Określa się zakres akceptowalnej chropowatości, zazwyczaj po procesie szlifowania i polerowania, np. Ra 0.1-0.2 µm dla tłoczysk.

- Struktura Mikroskopowa Powłoki: * Wizualna ocena pod mikroskopem pod kątem obecności mikropęknięć, porowatości, wtrąceń i innych defektów. * Dla niektórych zastosowań pożądana jest kontrolowana sieć mikropęknięć, która poprawia właściwości smarne i odporność na korozję, natomiast dla innych – powłoka wolna od nich.

Specyfikacje Ovako Cromax

Jako oficjalny przedstawiciel Ovako, HP-Hydraulika dystrybuuje pręty Cromax, które same w sobie są wyznacznikiem wysokiej jakości. Ovako, jako producent, stosuje własne, rygorystyczne wewnętrzne specyfikacje i standardy, często przekraczające ogólne normy branżowe. Dotyczy to zarówno materiału bazowego (stal), jak i samego procesu chromowania. Pręty Cromax są poddawane szczegółowym badaniom na każdym etapie produkcji, co gwarantuje ich wyjątkową trwałość i niezawodność, zwłaszcza w zastosowaniach w siłownikach hydraulicznych.

Proces Certyfikacji i Audyty Jakości

Przestrzeganie norm to jedno, ale ich weryfikacja i potwierdzenie przez niezależne podmioty lub wewnętrzne systemy kontroli jest równie istotne. Proces certyfikacji i regularne audyty jakości stanowią fundament budowania zaufania i zapewnienia ciągłości wysokiej jakości.

Certyfikacja Dostawców i Materiałów

HP-Hydraulika jako dystrybutor prętów Ovako Cromax opiera się na sprawdzonym i certyfikowanym dostawcy materiału bazowego. Ovako posiada własne certyfikaty jakości i regularnie poddaje swoje procesy kontroli. Obejmuje to:

- Certyfikaty materiałowe (3.1/3.2 wg EN 10204): Dokumenty potwierdzające skład chemiczny, właściwości mechaniczne i historię obróbki cieplnej stali użytej do produkcji prętów. Gwarantuje to, że materiał bazowy spełnia wymagane specyfikacje przed procesem chromowania.

- Audyty Systemu Zarządzania Jakością: Ovako, podobnie jak HP-Hydraulika, posiada wdrożony i certyfikowany system zarządzania jakością, np. zgodny z ISO 9001, co potwierdza spójność i kontrolowalność procesów produkcyjnych.

Wewnętrzne Procedury Kontroli Jakości w Chromowaniu

Proces chromowania twardego jest złożony i wymaga ścisłej kontroli na każdym etapie. HP-Hydraulika stosuje szczegółowe procedury, aby zapewnić najwyższą jakość powłok:

- Kontrola Materiału Wejściowego: * Wizualna ocena prętów pod kątem wad powierzchniowych (zarysowania, wgniecenia). * Weryfikacja wymiarów i prostoliniowości. * Potwierdzenie zgodności materiału z dokumentacją.

- Kontrola Procesu Chromowania: * Stałe monitorowanie parametrów kąpieli galwanicznej (skład chemiczny, temperatura, pH, gęstość prądu). * Regularne analizy chemiczne kąpieli w celu utrzymania optymalnych warunków. * Kontrola czasu trwania procesu i prawidłowego rozmieszczenia elektrod.

- Kontrola Jakości Powłoki Chromowej po Procesie: * Pomiary grubości powłoki: Wykonywane za pomocą precyzyjnych mierników (np. magnetycznych, prądów wirowych, rentgenowskich) w wielu punktach na powierzchni pręta, aby upewnić się, że spełnia ona minimalne wymagania i tolerancje. * Pomiary twardości: Za pomocą twardościomierzy Vickersa (HV) lub Knoopa (HK), aby potwierdzić odpowiednią twardość powłoki. * Badania przyczepności: Próby zginania lub szoku termicznego w celu weryfikacji trwałego połączenia powłoki z podłożem. * Ocena chropowatości powierzchni: Użycie profilometrów do pomiaru parametrów Ra, Rz po szlifowaniu i polerowaniu, co jest kluczowe dla minimalizacji tarcia i zużycia uszczelnień. * Badania odporności na korozję: Wyrywkowe testy w komorze solnej w celu weryfikacji trwałości powłoki w agresywnych środowiskach.

Audyty Zewnętrzne i Certyfikacja

Oprócz wewnętrznych kontroli, firmy produkujące i przetwarzające komponenty o kluczowym znaczeniu poddawane są regularnym audytom zewnętrznym. Certyfikacja procesów chromowania przez niezależne jednostki jest dowodem spełniania międzynarodowych standardów jakości. HP-Hydraulika, poprzez swoje partnerstwo z Ovako, korzysta z wypracowanych standardów, a także sama utrzymuje wysokie standardy wewnętrzne. Wsparcie techniczne i ekspertyzy oferowane przez firmę obejmują również doradztwo w zakresie zgodności z normami i optymalizacji parametrów pod konkretne wymagania klienta.

Wyzwania i Przyszłość Norm w Chromowaniu

Świat przemysłu dynamicznie się zmienia, a wraz z nim ewoluują wymagania dotyczące materiałów i procesów. Chromowanie twarde, choć sprawdzona technologia, również stoi przed nowymi wyzwaniami, które wpływają na rozwój i aktualizację norm jakościowych.

Regulacje Środowiskowe

Jednym z największych wyzwań są zaostrzone regulacje środowiskowe, takie jak unijne rozporządzenie REACH (Registration, Evaluation, Authorisation and Restriction of Chemicals). Sześciowartościowy chrom, tradycyjnie używany w chromowaniu twardym, jest substancją toksyczną i rakotwórczą, co prowadzi do poszukiwania alternatyw lub ulepszeń w procesach. W przyszłości normy będą musiały dostosować się do nowych technologii, takich jak chromowanie z zastosowaniem trójwartościowego chromu, które, choć obecnie nie oferuje wszystkich właściwości chromu twardego, może stać się bardziej powszechne w niektórych zastosowaniach. Normy będą musiały precyzować kryteria dla tych nowych powłok, zapewniając ich porównywalną lub lepszą funkcjonalność przy jednoczesnym spełnieniu wymogów ekologicznych.

Nowe Materiały Bazowe i Aplikacje

Rozwój nowych stopów stali oraz coraz bardziej wymagające środowiska pracy (np. w przemyśle morskim czy energetyce) wymuszają rozwój powłok chromowych o jeszcze lepszych właściwościach. Normy będą musiały uwzględniać specyficzne interakcje między nowymi materiałami bazowymi a powłokami, a także definiować testy dla środowisk o podwyższonej agresywności (np. ekstremalne temperatury, ciśnienia, obecność specyficznych chemikaliów).

Automatyzacja i Cyfryzacja (Przemysł 4.0)

Coraz większa automatyzacja procesów produkcyjnych i kontroli jakości (Przemysł 4.0) wpłynie na sposób definiowania i monitorowania zgodności z normami. Systemy wizyjne, czujniki online, zaawansowana analityka danych i sztuczna inteligencja będą w stanie precyzyjniej kontrolować parametry procesu i weryfikować jakość powłok. Normy będą musiały dostosować się do cyfrowych metod pomiaru i raportowania, umożliwiając większą precyzję, powtarzalność i identyfikowalność każdego elementu.

Rola Doświadczenia i Ekspertyzy

W obliczu tych wyzwań, kluczowa staje się rola firm posiadających głęboką wiedzę i doświadczenie w dziedzinie chromowania. HP-Hydraulika, dzięki swojej specjalizacji i partnerstwu z Ovako, jest w stanie nie tylko przestrzegać obowiązujących norm, ale także aktywnie uczestniczyć w ich interpretacji i adaptacji do specyficznych potrzeb klientów. Doradztwo techniczne i ekspertyzy firmy pomagają w wyborze optymalnych rozwiązań, spełniających zarówno wymogi techniczne, jak i prawne.

Podsumowanie

Normy jakościowe i certyfikacja stanowią kręgosłup niezawodności w branży chromowania przemysłowego. Są one gwarantem, że pręty chromowane, takie jak te oferowane przez HP-Hydraulika Siłowa i Mechanika Maszyn s.c., spełniają najwyższe wymagania techniczne i funkcjonalne. Od precyzyjnie określonej grubości i twardości powłoki, przez jej przyczepność i odporność na korozję, aż po wdrożony system zarządzania jakością ISO 9001 – każdy aspekt jest kluczowy dla długiej i bezawaryjnej pracy tłoczysk w siłownikach hydraulicznych.

Przestrzeganie tych standardów nie jest jedynie formalnością, lecz strategiczną inwestycją w trwałość maszyn, bezpieczeństwo pracy i minimalizację kosztów eksploatacyjnych. W HP-Hydraulika rozumiemy, że zaufanie klientów buduje się na solidnych podstawach jakości, dlatego konsekwentnie działamy w oparciu o uznane normy i dostarczamy produkty spełniające najbardziej rygorystyczne kryteria. Nasze doświadczenie, wsparcie techniczne oraz partnerstwo z firmą Ovako gwarantują, że dostarczane przez nas rozwiązania w zakresie chromowania twardego są synonimem niezawodności i wydajności w każdym zastosowaniu przemysłowym.