Na czym polega chromowanie prętów do siłowników

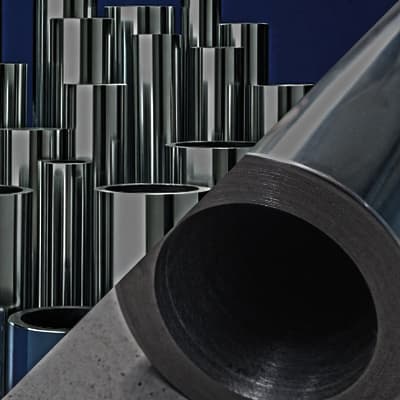

Siłowniki hydrauliczne i pneumatyczne są sercem wielu maszyn i urządzeń, umożliwiając precyzyjne i silne ruchy liniowe. Kluczowym elementem tych siłowników są pręty tłoczyskowe, które pracują w trudnych warunkach, narażone na tarcie, korozję i uszkodzenia mechaniczne. Aby zapewnić ich długotrwałą i niezawodną pracę, stosuje się chromowanie, proces galwaniczny, który znacząco poprawia właściwości powierzchni prętów. W tym artykule przyjrzymy się bliżej na czym polega chromowanie prętów do siłowników, jakie są jego zalety i etapy procesu.

Czym jest chromowanie i dlaczego jest tak ważne dla prętów siłowników?

Chromowanie to proces elektrochemiczny, w którym na powierzchnię metalowego przedmiotu, w tym przypadku pręta stalowego, nanosi się cienką warstwę chromu. Nie chodzi tutaj o chromowanie dekoracyjne, znane z elementów ozdobnych samochodów, ale o chromowanie techniczne, zwane również chromowaniem twardym lub chromowaniem użytkowym. Jego celem nie jest efekt wizualny, lecz poprawa właściwości użytkowych pręta.

Pręty siłowników, pracując w dynamicznych warunkach, muszą spełniać szereg wymagań:

- Odporność na korozję: Często pracują w wilgotnym środowisku lub w kontakcie z olejami hydraulicznymi, które mogą powodować korozję stali.

- Odporność na zużycie: Podczas ruchu pręt ociera się o uszczelnienia i prowadnice siłownika, co prowadzi do ścierania materiału.

- Niska chropowatość powierzchni: Gładka powierzchnia minimalizuje tarcie, zmniejsza zużycie uszczelnień i zapewnia szczelność siłownika.

- Wysoka twardość: Powierzchnia pręta musi być twarda, aby wytrzymać obciążenia mechaniczne i zapobiec zarysowaniom.

Chromowanie techniczne, dzięki właściwościom chromu, idealnie odpowiada na te potrzeby. Warstwa chromu charakteryzuje się:

- Wyjątkową twardością: Chrom jest jednym z najtwardszych metali, co znacząco zwiększa odporność pręta na zużycie i zarysowania.

- Doskonałą odpornością na korozję: Chrom jest metalem pasywnym, tworzącym na powierzchni warstwę ochronną tlenku chromu, odporną na większość czynników korozyjnych.

- Niskim współczynnikiem tarcia: Gładka warstwa chromu minimalizuje tarcie, co przekłada się na płynniejszą pracę siłownika i mniejsze zużycie energii.

- Możliwością precyzyjnej obróbki: Po chromowaniu powierzchnię można dokładnie szlifować i polerować, uzyskując wymaganą gładkość i dokładność wymiarową.

Proces chromowania prętów do siłowników krok po kroku:

Chromowanie techniczne to złożony proces, wymagający precyzji i kontroli na każdym etapie. Ogólnie, proces chromowania prętów do siłowników można podzielić na następujące kroki:

-

Przygotowanie powierzchni: Jest to kluczowy etap, mający ogromny wpływ na jakość i trwałość powłoki chromowej. Obejmuje:

- Czyszczenie mechaniczne: Usunięcie zanieczyszczeń, rdzy, starych powłok i innych zanieczyszczeń za pomocą szczotek drucianych, piaskowania lub szlifowania.

- Odtłuszczanie: Usunięcie tłuszczów, olejów i innych zanieczyszczeń organicznych za pomocą roztworów alkalicznych lub rozpuszczalników.

- Trawienie: Usunięcie warstwy tlenków i aktywacja powierzchni metalu za pomocą roztworów kwasów. Czasami stosuje się również trawienie elektrochemiczne.

- Płukanie: Dokładne spłukanie pręta wodą demineralizowaną po każdym etapie czyszczenia, aby usunąć resztki chemikaliów.

-

Maskowanie (opcjonalne): W zależności od konstrukcji siłownika, niektóre obszary pręta, np. gwinty lub miejsca mocowania, mogą nie być chromowane. W takim przypadku te obszary są maskowane specjalnymi taśmami lub lakierami odpornymi na elektrolit.

-

Chromowanie właściwe (elektroliza): Pręt, po przygotowaniu powierzchni, umieszcza się w kąpieli elektrolitycznej. Kąpiel ta zawiera roztwór bezwodnika kwasu chromowego (CrO3) oraz dodatki katalizujące proces. Pręt staje się katodą, a w kąpieli zanurzone są anody (zwykle ołowiane lub platynowane). Po podłączeniu prądu elektrycznego, jony chromu (Cr⁶⁺) z roztworu redukują się na powierzchni pręta do chromu metalicznego (Cr⁰), tworząc warstwę chromową.

- Kontrola parametrów procesu: Podczas chromowania kluczowe jest precyzyjne kontrolowanie parametrów takich jak:

- Gęstość prądu: Wpływa na szybkość osadzania chromu i strukturę powłoki.

- Temperatura kąpieli: Ma wpływ na efektywność procesu i jakość powłoki.

- Skład kąpieli: Stężenie kwasu chromowego i dodatków musi być utrzymywane na odpowiednim poziomie.

- Czas chromowania: Decyduje o grubości warstwy chromu.

- Kontrola parametrów procesu: Podczas chromowania kluczowe jest precyzyjne kontrolowanie parametrów takich jak:

-

Obróbka pochromowa: Po zakończeniu procesu chromowania pręt jest wyjmowany z kąpieli i poddawany dalszej obróbce:

- Płukanie: Dokładne spłukanie pręta wodą demineralizowaną, aby usunąć resztki elektrolitu.

- Suszenie: Osuszenie pręta.

- Obróbka mechaniczna (szlifowanie i polerowanie): Większość chromowanych prętów do siłowników wymaga szlifowania i polerowania w celu uzyskania precyzyjnych wymiarów, gładkiej powierzchni i odpowiedniej chropowatości. Jest to bardzo ważny etap, ponieważ nawet cienka warstwa chromu może zmienić wymiary pręta, a chropowata powierzchnia może negatywnie wpływać na pracę uszczelnień.

Rodzaje chromowania prętów do siłowników:

W zależności od wymagań i zastosowania, stosuje się różne rodzaje chromowania technicznego:

- Chromowanie twarde: Najczęściej stosowane, charakteryzuje się grubą warstwą chromu (zwykle od 20 do 100 µm lub więcej), wysoką twardością i odpornością na zużycie.

- Chromowanie porowate: Powłoka chromowa posiada mikropory, które ułatwiają smarowanie i rozprowadzanie oleju, co jest korzystne w aplikacjach z intensywnym smarowaniem.

- Chromowanie mikropęknięciowe: Powłoka chromowa posiada sieć mikropęknięć, które poprawiają odporność na korozję, szczególnie w agresywnych środowiskach.

Podsumowanie:

Chromowanie prętów do siłowników to kluczowy proces, który znacząco podnosi ich trwałość, niezawodność i wydajność. Poprzez naniesienie twardej, odpornej na korozję i o niskim współczynniku tarcia warstwy chromu, pręty siłowników są lepiej przygotowane do pracy w trudnych warunkach, co przekłada się na dłuższą żywotność całych siłowników i maszyn, w których są one zastosowane. Proces chromowania jest skomplikowany i wymaga precyzyjnej kontroli, ale jego korzyści w kontekście wydajności i trwałości siłowników są nieocenione. Dlatego też chromowanie techniczne jest standardem w produkcji prętów do siłowników hydraulicznych i pneumatycznych, zapewniając ich niezawodną pracę przez długie lata.