Klucz do Perfekcji: Materiały Bazowe i Przygotowanie do Chromowania Twardego

Wprowadzenie

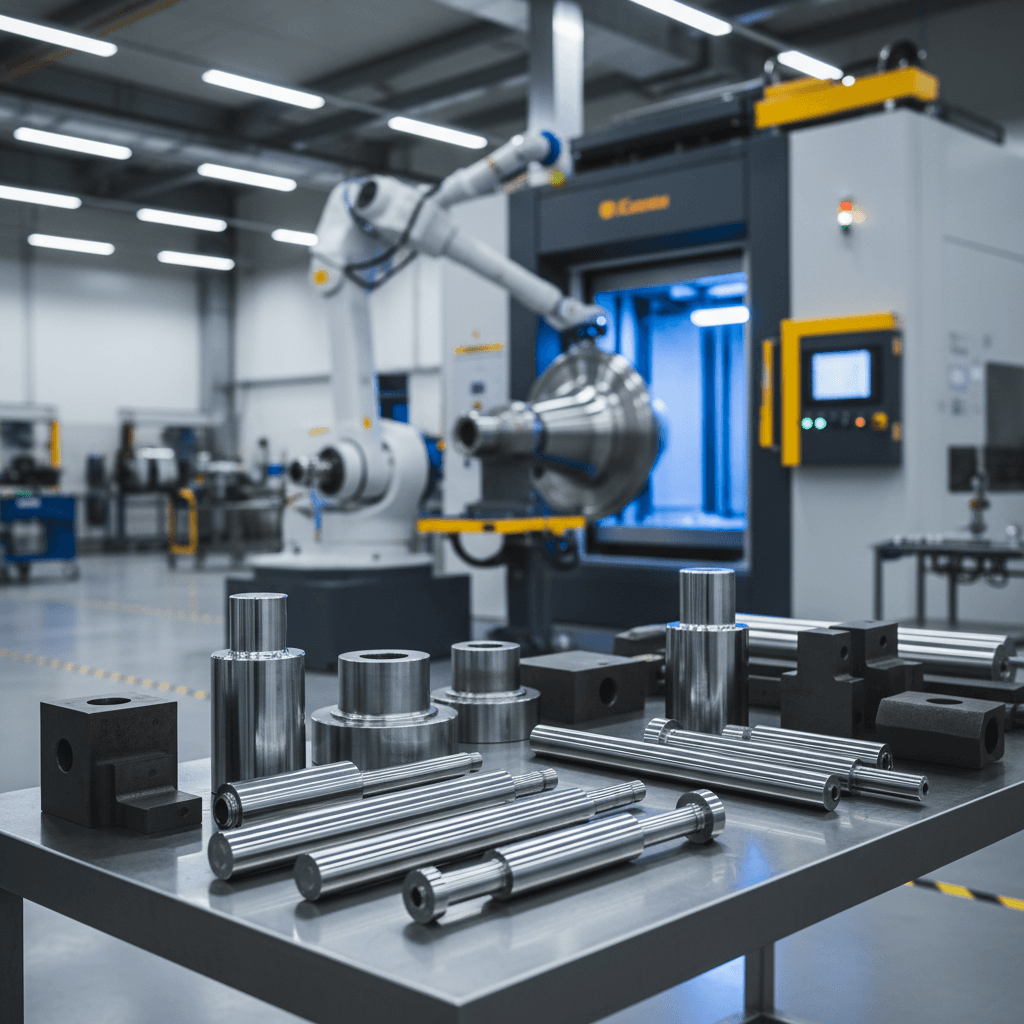

Chromowanie twarde, znane również jako chromowanie techniczne, jest kluczową technologią w wielu gałęziach przemysłu, od budownictwa i górnictwa po rolnictwo i przemysł morski. Niezastąpione w zastosowaniach wymagających ekstremalnej odporności na ścieranie, korozję i wysokie obciążenia, powłoki chromowe stanowią fundamentalny element w trwałości i niezawodności komponentów maszyn, w szczególności prętów tłoczyskowych siłowników hydraulicznych. Mimo że sama technologia nakładania powłoki jest złożonym procesem, to prawdziwy sekret jej długowieczności i optymalnych parametrów użytkowych tkwi w etapach poprzedzających właściwe chromowanie: w starannym doborze materiału bazowego oraz w precyzyjnym przygotowaniu jego powierzchni.

Firma HP-Hydraulika Siłowa i Mechanika Maszyn s.c., jako specjalista w chromowaniu przemysłowym oraz oficjalny przedstawiciel firmy Ovako i dystrybutor prętów Cromax, doskonale rozumie, że inwestycja w wysokiej jakości materiał bazowy i profesjonalne przygotowanie powierzchni jest decydująca. To właśnie te początkowe etapy stanowią niewidzialny, lecz niezmiernie ważny fundament, na którym opiera się cała konstrukcja niezawodnej powłoki chromowej. W tym artykule zagłębimy się w aspekty doboru materiałów i metod przygotowania, ukazując ich krytyczne znaczenie dla osiągnięcia doskonałych wyników w chromowaniu twardym.

Rola Materiału Bazowego w Procesie Chromowania Twardego

Każdy proces obróbki powierzchniowej, a w szczególności chromowanie galwaniczne, jest nierozerwalnie związany z właściwościami materiału, na który powłoka ma być naniesiona. Materiał bazowy pełni funkcję podłoża, które musi zapewnić odpowiednią integralność mechaniczną i chemiczną, aby powłoka chromowa mogła skutecznie przylegać i funkcjonować zgodnie z oczekiwaniami. Niewłaściwy dobór materiału lub jego ukryte wady mogą zniweczyć nawet najbardziej zaawansowane procesy chromowania.

Wymagania wobec Stali na Tłoczyska

Pręty tłoczyskowe siłowników hydraulicznych są jednymi z najbardziej obciążonych elementów maszyn. Muszą wytrzymywać znaczne siły rozciągające, ściskające oraz zginające, a jednocześnie zachować odporność na zmęczenie materiału i udarność. Wymagania te bezpośrednio przekładają się na kryteria doboru stali bazowej:

- Skład chemiczny: Stale węglowe i niskostopowe są najczęściej wybierane. Przykładami są:

- Stal Ck45 (1.1191): Średnio-węglowa stal do ulepszania cieplnego, charakteryzująca się dobrą wytrzymałością i twardością po obróbce cieplnej. Jest to popularny wybór ze względu na stosunkowo łatwą obrabialność i dobrą reakcję na chromowanie.

- Stal 42CrMo4 (1.7225): Stal stopowa z chromem i molibdenem, oferująca znacznie wyższą wytrzymałość i twardość niż Ck45, a także lepszą udarność. Jest idealna do zastosowań wymagających większej odporności na obciążenia dynamiczne i ścieranie.

- Stale nierdzewne (np. 304, 316): Wykorzystywane w środowiskach agresywnych chemicznie lub w aplikacjach, gdzie wymagana jest dodatkowa odporność na korozję niezależnie od powłoki chromowej. Chromowanie stali nierdzewnych wymaga często specyficznych procedur aktywacji ze względu na ich pasywną warstwę tlenków.

- Właściwości mechaniczne: Kluczowe parametry obejmują:

- Wytrzymałość na rozciąganie i granica plastyczności: Określają zdolność materiału do przenoszenia obciążeń bez trwałego odkształcenia lub zerwania.

- Twardość: Zapewnia odporność na odkształcenia powierzchniowe i wspiera twardość powłoki chromowej. Zazwyczaj mierzy się ją w skali Brinella (HB) lub Rockwella (HR).

- Udarność: Zdolność materiału do pochłaniania energii przy uderzeniu, co jest istotne w warunkach dynamicznych.

- Odporność na zmęczenie: Zdolność materiału do wytrzymywania cyklicznych obciążeń bez pękania.

- Jednorodność i czystość materiału: Materiały bazowe powinny być wolne od wad wewnętrznych, takich jak pęcherze gazowe, wtrącenia niemetaliczne czy segregacje składników stopowych. Wady te mogą prowadzić do lokalnych osłabień, wpływając negatywnie na adhezję powłoki i jej integralność.

Wpływ Struktury Materiału na Adhezję Powłoki

Mikrostruktura stali bazowej ma bezpośredni wpływ na to, jak skutecznie powłoka chromowa przylega do podłoża. Procesy galwaniczne są niezwykle wrażliwe na stan powierzchni materiału:

- Ziarnistość: Drobnoziarnista struktura stali zazwyczaj sprzyja lepszej adhezji powłok, ponieważ oferuje bardziej jednorodną powierzchnię do tworzenia wiązań. Gruboziarnista struktura może prowadzić do nierównomiernego osadzania się powłoki i zmniejszenia jej wytrzymałości.

- Fazy strukturalne: Różne fazy, takie jak ferryt, perlit, martenzyt czy bainit, mają odmienną aktywność chemiczną i morfologię powierzchni. Na przykład, nadmierne ilości faz ferrytycznych mogą niekiedy prowadzić do problemów z równomiernym osadzaniem chromu.

- Wtrącenia niemetaliczne: Wtrącenia tlenków, siarczków czy węglików, zwłaszcza te powierzchniowe, mogą działać jak punkty startowe dla pęknięć powłoki lub osłabiać adhezję. Są one również miejscami, gdzie może dochodzić do niepożądanych reakcji elektrochemicznych podczas chromowania.

- Stan naprężenia w materiale bazowym: Naprężenia szczątkowe, zarówno ściskające, jak i rozciągające, obecne w materiale bazowym (np. po obróbce cieplnej, szlifowaniu) mogą wpływać na stabilność powłoki. Zbyt duże naprężenia rozciągające mogą sprzyjać pękaniu powłoki chromowej, która sama w sobie charakteryzuje się naprężeniami rozciągającymi.

Etapy Przygotowania Powierzchni do Chromowania Galwanicznego

Przygotowanie powierzchni przed chromowaniem jest procesem wieloetapowym, który ma na celu usunięcie wszelkich zanieczyszczeń, wad powierzchniowych oraz utworzenie aktywnej chemicznie powierzchni sprzyjającej silnej adhezji powłoki chromowej. Pominięcie lub niedokładne wykonanie któregokolwiek z tych etapów znacząco zwiększa ryzyko defektów powłoki i jej przedwczesnego zużycia.

Mechaniczne Przygotowanie Powierzchni

Pierwszym krokiem jest często obróbka mechaniczna, która kształtuje element do wymaganych tolerancji i zapewnia odpowiednią gładkość:

- Obróbka skrawaniem (tokarstwo, szlifowanie): Jest niezbędna do osiągnięcia precyzyjnych wymiarów i geometrii. Dla prętów tłoczyskowych kluczowe jest uzyskanie niskiej chropowatości powierzchni, zazwyczaj Ra poniżej 0,4 µm, co sprzyja jednolitej powłoce i redukuje tarcie w siłowniku.

- Polerowanie: W niektórych zastosowaniach, szczególnie tam, gdzie wymagana jest bardzo niska chropowatość i wysoki połysk, stosuje się dodatkowe polerowanie. Redukuje ono mikropęknięcia i nierówności powstałe po szlifowaniu, co poprawia adhezję i estetykę powłoki.

- Piaskowanie/śrutowanie: Choć rzadziej stosowane bezpośrednio przed chromowaniem tłoczysk, w niektórych przypadkach (np. usuwanie zgorzeliny, rdzy, starych powłok) może być użyteczne. Należy jednak pamiętać, że zmienia ono topografię powierzchni, zwiększając chropowatość i wprowadzając naprężenia ściskające, co wymaga odpowiedniego dopracowania w kolejnych etapach.

Odtłuszczanie i Czyszczenie

Usunięcie zanieczyszczeń organicznych i nieorganicznych jest absolutnie krytyczne. Nawet minimalna ilość tłuszczu, oleju, past polerskich czy kurzu może uniemożliwić adhezję chromu:

- Odtłuszczanie chemiczne: Wykorzystuje rozpuszczalniki organiczne (np. węglowodory, alkohole) lub alkaliczne roztwory wodne. Roztwory alkaliczne są często stosowane na gorąco, co zwiększa ich skuteczność w usuwaniu tłustych zanieczyszczeń.

- Odtłuszczanie elektrolityczne: Jest bardziej skuteczne niż odtłuszczanie chemiczne. W zależności od polaryzacji elementu, może być:

- Anodowe: Element jest anodą. Proces generuje tlen, który mechanicznie odrywa zanieczyszczenia i utlenia powierzchnię, pomagając w usunięciu resztek węglowodorów. Może powodować lekkie trawienie powierzchni.

- Katodowe: Element jest katodą. Proces generuje wodór, który również mechanicznie czyści powierzchnię, ale wiąże się z ryzykiem nawodornienia stali.

- Prąd zmienny (AC): Używany w celu połączenia zalet obu metod i zminimalizowania ryzyka nawodornienia.

- Płukanie: Każdy etap czyszczenia musi być zakończony dokładnym płukaniem w czystej wodzie, często dejonizowanej. Pozostałości roztworów chemicznych mogą zanieczyścić kolejną kąpiel i prowadzić do defektów powłoki.

Aktywacja Powierzchni

Aktywacja to końcowy etap przygotowania, który ma na celu usunięcie warstwy tlenków i utworzenie chemicznie aktywnej powierzchni, gotowej do przyjęcia powłoki chromowej:

- Trawienie kwasowe: Najczęściej stosuje się kąpiele w kwasie siarkowym lub solnym o odpowiednim stężeniu i temperaturze. Czas trawienia jest krytyczny – zbyt krótki nie usunie tlenków, zbyt długi może spowodować nadmierne ubytki materiału, nawodorowanie i pogorszenie gładkości powierzchni.

- Dla stali węglowych: Kwas siarkowy jest często preferowany.

- Dla stali nierdzewnych: Wymagana jest bardziej agresywna aktywacja, często z dodatkiem kwasu fluorowodorowego lub mieszanek kwasów, ze względu na trwałą warstwę pasywną.

- Elektrochemiczne trawienie: Wykorzystuje prąd elektryczny w kąpieli kwasowej, co pozwala na bardziej kontrolowane i skuteczne usunięcie tlenków oraz aktywację powierzchni.

- Znaczenie aktywacji: Bez odpowiedniej aktywacji, powłoka chromowa będzie miała słabą adhezję do podłoża, co objawi się pękaniem, łuszczeniem lub odspajaniem się powłoki podczas eksploatacji. Aktywowana powierzchnia umożliwia tworzenie silnych wiązań metalicznych między chromem a stalą bazową.

Kontrola Jakości na Etapie Przygotowania

Nawet najlepsze procesy przygotowawcze wymagają rygorystycznej kontroli jakości. Ciągłe monitorowanie i weryfikacja czystości oraz stanu powierzchni to gwarancja sukcesu całego procesu chromowania.

Metody Weryfikacji Czystości Powierzchni

Kontrola czystości to klucz do zapobiegania defektom powłoki:

- Test kropli wody (zwilżalność): Jest to prosta, ale bardzo skuteczna metoda. Na idealnie czystej powierzchni woda rozlewa się równomiernie, tworząc cienką warstwę. Jeśli kropla wody zachowuje swój kształt lub odrywa się, oznacza to obecność zanieczyszczeń organicznych.

- Kontrola wizualna: Doświadczony operator jest w stanie wykryć wiele wad powierzchniowych, takich jak ślady oleju, rdzy, osadów czy nierówności, pod odpowiednim oświetleniem.

- Testy spektroskopowe (np. EDX, XPS): W bardziej zaawansowanych aplikacjach, szczególnie w badaniach i rozwoju, można zastosować techniki analityczne do wykrywania nawet śladowych ilości zanieczyszczeń na powierzchni. Metody te pozwalają na identyfikację składu chemicznego warstw powierzchniowych.

Pomiary Parametrów Po Przygotowaniu

Poza czystością, ważne jest również sprawdzenie, czy parametry geometryczne i fizyczne elementu są zgodne z wymaganiami:

- Chropowatość powierzchni (Ra, Rz): Pomiary chropowatości za pomocą profilometru potwierdzają, że powierzchnia ma odpowiednią teksturę, co jest istotne zarówno dla adhezji, jak i dla późniejszych właściwości użytkowych elementu chromowanego.

- Twardość materiału bazowego: Weryfikacja twardości jest szczególnie ważna, jeśli materiał bazowy podlegał obróbce cieplnej. Niska twardość podłoża może prowadzić do jego deformacji pod obciążeniem, nawet jeśli powłoka chromowa jest twarda.

- Kontrola wymiarowa: Sprawdzenie wymiarów elementu przed chromowaniem jest kluczowe, aby zapewnić, że po nałożeniu powłoki osiągnie on wymagane tolerancje. Uwzględnia się przewidywany przyrost grubości po chromowaniu.

- Badanie na obecność wad powierzchniowych: Metody takie jak badanie penetracyjne (PT) lub magnetyczno-proszkowe (MT) mogą być stosowane do wykrywania mikropęknięć, porów czy innych wad, które mogą osłabić powłokę lub stać się punktami jej inicjacji.

Wyzwania i Najlepsze Praktyki

Proces przygotowania materiału bazowego, choć pozornie prosty, niesie ze sobą szereg wyzwań. Ich zrozumienie i zastosowanie najlepszych praktyk są kluczowe dla osiągnięcia długotrwałej wydajności.

Specyfika Chromowania Regeneracyjnego

Chromowanie regeneracyjne, oferowane przez HP-Hydraulika, to proces o szczególnych wymaganiach. Elementy do regeneracji często trafiają do zakładu w różnym stanie:

- Różnorodność stanów powierzchni: Zużycie, korozja, erozja, ślady po uderzeniach, wżery, ubytki materiału – każdy z tych problemów wymaga indywidualnego podejścia. Regeneracja zaczyna się od dokładnej oceny stanu elementu i planu działania.

- Potrzeba dodatkowych operacji: Często konieczne jest szlifowanie w celu usunięcia uszkodzeń, a w przypadku głębokich ubytków – napawanie (np. laserowe, TIG) lub metalizacja natryskowa, aby przywrócić pierwotne wymiary i integralność mechaniczną przed chromowaniem.

- Obróbka cieplna: W niektórych przypadkach, jeśli element był wcześniej poddawany obróbce cieplnej i uległ odpuszczaniu, może być konieczna ponowna obróbka cieplna, aby przywrócić pożądane właściwości mechaniczne materiału bazowego.

- Rola ekspertyzy: Doświadczenie i wiedza techniczna są nieocenione w ocenie, czy dany element nadaje się do regeneracji i jaka jest optymalna ścieżka technologiczna. Firma taka jak HP-Hydraulika, z bogatym doświadczeniem w mechanice maszyn i hydraulice siłowej, jest w stanie przeprowadzić kompleksową ekspertyzę i zaproponować najskuteczniejsze rozwiązania.

Wpływ na Trwałość i Wydajność

Niewłaściwie przygotowany materiał bazowy lub słabej jakości podłoże zawsze przełożą się na obniżoną trwałość i wydajność końcowego produktu. Inwestycja w materiał i przygotowanie to inwestycja w:

- Bezpośrednie przełożenie na adhezję i spójność powłoki: Tylko czysta i aktywna powierzchnia zapewni, że powłoka chromowa będzie trwale związana z podłożem, odporna na łuszczenie i pękanie.

- Redukcja ryzyka przedwczesnego uszkodzenia: Prawidłowe przygotowanie minimalizuje ryzyko wystąpienia wad, które mogłyby skrócić żywotność elementu w warunkach eksploatacyjnych.

- Zapewnienie optymalnych właściwości użytkowych: Chromowana powierzchnia o wysokiej adhezji i jednorodności będzie lepiej spełniać swoje funkcje: odporność na ścieranie, niskie tarcie i odporność na korozję, co przekłada się na płynną i efektywną pracę siłowników hydraulicznych.

Podsumowanie

Proces chromowania twardego jest złożony i wymaga holistycznego podejścia, gdzie każdy etap ma kluczowe znaczenie. Jednak to właśnie dobór odpowiedniego materiału bazowego i jego staranne przygotowanie stanowią niewidzialny, lecz niezłomny fundament dla trwałości i niezawodności ostatecznej powłoki chromowej. To właśnie na tym etapie decyduje się o tym, czy pręt tłoczyskowy wytrzyma ekstremalne obciążenia, czy powłoka będzie odporna na ścieranie i korozję, a cały siłownik hydrauliczny będzie działał bezawaryjnie przez długie lata.

Firma HP-Hydraulika Siłowa i Mechanika Maszyn s.c. z dumą oferuje swoje usługi, opierając się na głębokiej wiedzy na temat materiałów, zaawansowanych technologii przygotowania powierzchni oraz rygorystycznych standardów kontroli jakości. Wykorzystując pręty Cromax firmy Ovako, znane z doskonałej jakości stali i przygotowania do chromowania, a także własne doświadczenie w regeneracji i naprawie, gwarantujemy najwyższą jakość i niezawodność. Pamiętajmy, że prawdziwa trwałość zaczyna się na długo przed nałożeniem pierwszej warstwy chromu – zaczyna się od fundamentu.