Fundament Trwałości: Dobór i Przygotowanie Materiałów do Chromowania Twardego

Wprowadzenie

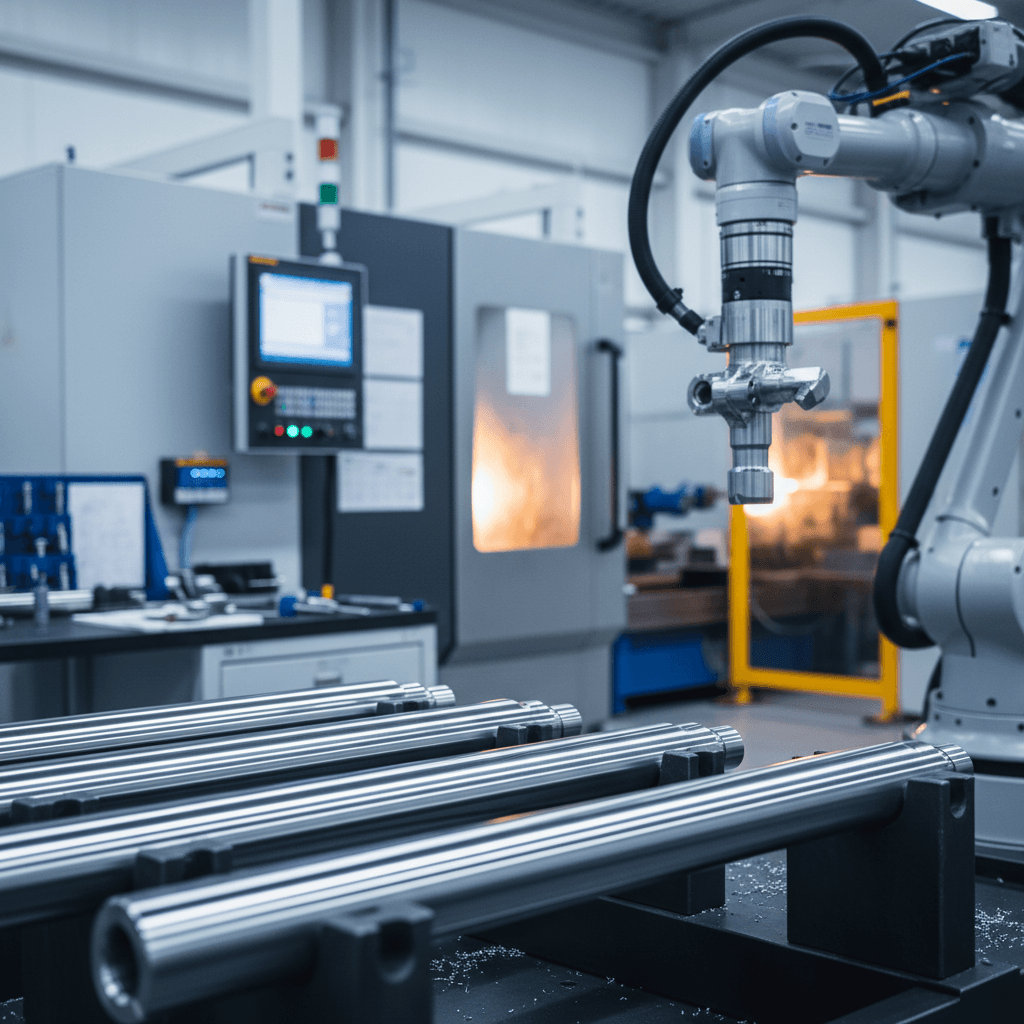

Chromowanie twarde, znane również jako chromowanie techniczne, to proces galwaniczny, który nadaje powierzchni metalu wyjątkowe właściwości, takie jak ekstremalna twardość, doskonała odporność na zużycie ścierne i korozję, a także niski współczynnik tarcia. Te cechy sprawiają, że powłoki chromowe są niezastąpione w wielu gałęziach przemysłu, od produkcji precyzyjnych narzędzi po wielkogabarytowe komponenty maszyn, w tym tłoczyska siłowników hydraulicznych. Mimo że uwaga często skupia się na samej powłoce chromowej i jej parametrach, równie, jeśli nie bardziej, fundamentalne dla końcowej jakości i trwałości elementu jest staranne przygotowanie materiału bazowego, na który ta powłoka ma być naniesiona. Bez odpowiedniego substratu, nawet najlepiej wykonana powłoka chromowa nie będzie w stanie w pełni wykorzystać swojego potencjału, a jej adhezja i odporność mogą być poważnie compromised.

HP-Hydraulika Siłowa i Mechanika Maszyn s.c., jako specjalista w chromowaniu przemysłowym prętów stalowych oraz oficjalny przedstawiciel firmy Ovako – producenta renomowanych prętów Cromax, doskonale rozumie tę zależność. Nasze doświadczenie potwierdza, że sukces procesu chromowania twardego zaczyna się znacznie wcześniej niż sam moment zanurzenia elementu w kąpieli galwanicznej – zaczyna się od świadomego wyboru i perfekcyjnego przygotowania materiału bazowego. W niniejszym artykule zagłębimy się w aspekty doboru stali oraz szczegółowe procedury przygotowania powierzchni, które gwarantują optymalną jakość i długowieczność chromowanych elementów.

Rola Materiału Bazowego w Procesie Chromowania Twardego

Materiał bazowy, czyli stalowy element przeznaczony do chromowania, stanowi fundament dla przyszłej powłoki. Jego właściwości fizyczne, chemiczne i strukturalne mają bezpośredni wpływ na każdy etap procesu galwanicznego i na końcową wydajność produktu. Ignorowanie tych aspektów może prowadzić do szeregu problemów, od słabej adhezji powłoki, przez jej nierównomierność, aż po przyspieszone zużycie elementu.

Kluczowe Aspekty Wpływu Materiału Bazowego:

- Adhezja Powłoki: Aby powłoka chromowa trwale przylegała do powierzchni, konieczne jest zapewnienie czystej, aktywnej i odpowiednio przygotowanej matrycy. Niewłaściwy materiał lub niedostateczne przygotowanie mogą skutkować odspajaniem, pękaniem lub pęcherzeniem się powłoki.

- Jednorodność i Grubość Powłoki: Mikrostruktura i skład chemiczny stali mogą wpływać na rozprowadzanie prądu w kąpieli galwanicznej, co z kolei decyduje o równomierności osadzania chromu i ostatecznej grubości powłoki na całej powierzchni elementu.

- Reakcje Chemiczne podczas Kąpieli: Skład stopowy stali ma wpływ na jej reaktywność w środowisku kąpieli galwanicznej. Pewne pierwiastki stopowe mogą sprzyjać pasywacji powierzchni lub utrudniać aktywację, co jest kluczowe dla prawidłowego osadzania chromu.

- Odporność na Kruchość Wodorową: Podczas procesów galwanicznych, w tym chromowania, jony wodoru mogą dyfundować do struktury krystalicznej stali, prowadząc do kruchości wodorowej. Jest to szczególnie niebezpieczne dla stali o wysokiej wytrzymałości. Materiał bazowy musi być dobrany tak, aby minimalizować to ryzyko, a sam proces musi uwzględniać odpowiednie procedury odwodorowania.

- Właściwości Mechaniczne po Chromowaniu: Pomimo wyjątkowej twardości powłoki chromowej, to materiał bazowy przejmuje większość obciążeń mechanicznych. Jego wytrzymałość na rozciąganie, udarność i odporność na zmęczenie są krytyczne dla ogólnej integralności i trwałości części, zwłaszcza w zastosowaniach dynamicznych, takich jak tłoczyska siłowników.

Kryteria Doboru Materiałów:

- Skład Chemiczny Stali: Stale niskowęglowe i niskostopowe są zazwyczaj łatwiejsze do chromowania niż stale wysokostopowe czy nierdzewne, które mogą wymagać specjalnych procedur aktywacji. Należy unikać stali o zbyt dużej zawartości węgla lub innych pierwiastków, które mogą tworzyć trudno rozpuszczalne tlenki.

- Twardość Materiału Bazowego: Im twardszy materiał bazowy, tym lepiej wspiera on twardą, ale relatywnie kruchą powłokę chromową. Materiał o zbyt niskiej twardości może prowadzić do zapadania się powłoki pod obciążeniem.

- Struktura Metalograficzna: Jednorodna mikrostruktura wolna od niepożądanych faz (np. segregacji, dużych wtrąceń niemetalicznych) sprzyja równomiernemu osadzaniu się powłoki i jej lepszej adhezji.

- Stan Powierzchni: Powierzchnia elementu musi być wolna od pęknięć, porów, wtrąceń i innych defektów, które mogłyby przeniknąć przez powłokę chromową, stając się potencjalnym źródłem korozji lub punktem inicjacji zmęczenia.

Najczęściej Stosowane Stale jako Materiały Bazowe

Wybór odpowiedniego gatunku stali ma fundamentalne znaczenie dla uzyskania optymalnej jakości i trwałości chromowanego elementu. HP-Hydraulika s.c. kładzie nacisk na wykorzystanie materiałów o sprawdzonych parametrach, a naszym flagowym produktem w tym obszarze są pręty Cromax firmy Ovako.

Pręty Cromax – Synonim Jakości

Jako oficjalny przedstawiciel firmy Ovako, dystrybuujemy i wykorzystujemy pręty Cromax – produkty stworzone specjalnie z myślą o tłoczyskach siłowników hydraulicznych. Ich wyjątkowość wynika z kilku kluczowych cech:

- Precyzyjnie Kontrolowany Skład Chemiczny: Stale Cromax charakteryzują się optymalnie dobranym składem, który minimalizuje ryzyko wad podczas chromowania i sprzyja tworzeniu stabilnej powłoki.

- Specjalistyczna Obróbka Cieplna: Pręty są poddawane obróbce cieplnej, która zapewnia jednorodną strukturę materiału bazowego, wysoką wytrzymałość i twardość, co jest kluczowe dla wsparcia powłoki chromowej.

- Doskonała Gładkość Powierzchni: Już na etapie produkcji pręty Cromax osiągają wysoką gładkość powierzchni, co znacznie ułatwia proces przygotowania do chromowania i przekłada się na lepszą jakość finalnej powłoki.

- Niska Skłonność do Kruchości Wodorowej: Stale te są projektowane tak, aby minimalizować absorpcję wodoru, co jest krytyczne dla bezpieczeństwa i długowieczności elementów pracujących pod dużymi obciążeniami.

Ogólne Typy Stali w Chromowaniu:

Poza specjalistycznymi prętami Cromax, do chromowania twardego stosuje się również inne gatunki stali, zależnie od specyfiki zastosowania i wymagań:

- Stale Węglowe (np. C45, Ck45):

- Zalety: Szeroka dostępność, stosunkowo niski koszt, dobra podatność na obróbkę mechaniczną.

- Wady: Wyższa wrażliwość na kruchość wodorową w porównaniu do stali niskostopowych, mniejsza wytrzymałość mechaniczna, co może ograniczać ich zastosowanie w najbardziej wymagających aplikacjach.

- Stale Stopowe (np. 42CrMo4, 34CrNiMo6):

- Zalety: Znacznie wyższa wytrzymałość na rozciąganie, lepsze właściwości zmęczeniowe, większa odporność na obciążenia dynamiczne. Ich skład chemiczny często pozwala na uzyskanie lepszej adhezji powłoki.

- Wady: Mogą być trudniejsze w obróbce mechanicznej i wymagają bardziej precyzyjnego podejścia w procesach aktywacji powierzchni przed chromowaniem.

- Stale Nierdzewne: Rzadziej stosowane do chromowania twardego ze względu na tendencję do pasywacji powierzchni, co utrudnia adhezję. Wymagają bardzo agresywnych i specyficznych procesów aktywacji (np. aktywacja anodowa w kwasie siarkowym lub solnym) oraz odpowiedniego dobór kąpieli chromującej. Stosowane są głównie tam, gdzie wymagana jest dodatkowa odporność na korozję, np. w środowiskach morskich.

Niezależnie od wybranego gatunku stali, kluczowe jest, aby powierzchnia prętów przed chromowaniem była wolna od wszelkich wad, takich jak pęknięcia, rysy, wtrącenia niemetaliczne, segregacje czy nadmierna chropowatość. HP-Hydraulika s.c. stosuje rygorystyczne procedury kontroli jakości, aby upewnić się, że materiał bazowy spełnia najwyższe standardy przed poddaniem go procesowi chromowania.

Kluczowe Etapy Przygotowania Powierzchni

Perfekcyjne przygotowanie powierzchni to nie tylko etap, ale cała sekwencja precyzyjnych działań, które decydują o sukcesie chromowania. Każdy z tych kroków jest niezbędny i nie można go pominąć ani bagatelizować.

3.1. Obróbka Mechaniczna (przygotowawcza)

Celem obróbki mechanicznej jest usunięcie wszelkich wad powierzchniowych, osiągnięcie wymaganej gładkości i chropowatości oraz przygotowanie geometrii elementu. Typowe etapy obejmują:

- Prostowanie: Ważne dla długich prętów, aby zapewnić równomierną grubość powłoki i uniknąć naprężeń.

- Szlifowanie: Jest to kluczowy etap, mający na celu usunięcie warstwy naskórka, mikropęknięć, utlenień, a także uzyskanie precyzyjnych wymiarów i odpowiedniej chropowatości. Parametry szlifowania, takie jak gradacja ścierniwa, posuw i prędkość, są ściśle kontrolowane, aby uniknąć przegrzewania powierzchni i powstawania wad strukturalnych. Chropowatość powierzchni (Ra) na tym etapie jest często redukowana do wartości poniżej 0,4 µm.

- Polerowanie: W wielu zastosowaniach, zwłaszcza dla tłoczysk, wymagane jest dodatkowe polerowanie, które jeszcze bardziej wygładza powierzchnię, minimalizując mikropory i zarysowania. Wysoki stopień gładkości (Ra poniżej 0,1 µm, a nawet 0,05 µm) jest pożądany, gdyż przekłada się na lepszą adhezję powłoki, jej jednorodność i ostateczną odporność na zużycie.

- Honowanie/Docieranie: W niektórych przypadkach, dla specyficznych geometrii i wymagań, stosuje się honowanie lub docieranie, które dodatkowo poprawiają parametry powierzchniowe.

3.2. Odtłuszczanie i Czyszczenie

Po obróbce mechanicznej, powierzchnia elementu musi być absolutnie wolna od smarów, olejów, pyłów i innych zanieczyszczeń organicznych oraz nieorganicznych. Niewłaściwe odtłuszczenie jest jedną z najczęstszych przyczyn wad powłok chromowych, takich jak słaba adhezja, plamy czy nierówności.

- Odtłuszczanie Chemiczne: Elementy zanurza się w gorących kąpielach alkalicznych (np. roztwory wodorotlenków, węglanów, krzemianów) zawierających środki powierzchniowo czynne. Kąpiele te emulgują tłuszcze i oleje, rozpuszczając zanieczyszczenia organiczne. Stosuje się również odtłuszczanie rozpuszczalnikami organicznymi (np. alkohol izopropylowy, aceton), zwłaszcza dla mniejszych elementów.

- Odtłuszczanie Elektrolityczne: Proces ten odbywa się w kąpielach alkalicznych, gdzie element pełni funkcję anody lub katody (często stosuje się naprzemienne odtłuszczanie anodowe i katodowe). Wydzielające się pęcherzyki gazu mechanicznie usuwają pozostałe zanieczyszczenia, a reakcje chemiczne dodatkowo oczyszczają powierzchnię. Odtłuszczanie elektrolityczne jest bardzo efektywne, ale wymaga precyzyjnej kontroli parametrów prądu, aby uniknąć pasywacji powierzchni.

- Płukanie: Po każdym etapie odtłuszczania i czyszczenia, element musi być dokładnie płukany w wodzie bieżącej, a następnie w wodzie demineralizowanej, aby usunąć resztki chemikaliów. Test kroplowy (water break test) jest powszechną metodą sprawdzania czystości – jeśli woda rozpływa się równomiernie po całej powierzchni, oznacza to jej wysoką czystość; jeśli tworzy krople, wskazuje to na obecność zanieczyszczeń.

3.3. Aktywacja Powierzchni

Nawet idealnie czysta powierzchnia stali może być pokryta cienką, pasywną warstwą tlenków, która uniemożliwia prawidłową adhezję powłoki chromowej. Aktywacja ma na celu usunięcie tej warstwy i odsłonięcie chemicznie aktywnej matrycy metalowej.

- Kąpiele Kwasowe: Najczęściej stosuje się kąpiele w rozcieńczonym kwasie solnym (HCl) lub siarkowym (H2SO4). Czas i stężenie kąpieli są dobierane w zależności od rodzaju stali. Dla stali węglowych i niskostopowych wystarczają łagodniejsze roztwory, podczas gdy stale nierdzewne mogą wymagać bardziej agresywnej aktywacji, często z zastosowaniem prądu (aktywacja anodowa).

- Elektrochemiczna Aktywacja: Jest to często preferowana metoda, szczególnie dla stali o dużej tendencji do pasywacji. Element poddaje się krótkotrwałemu trawieniu anodowemu w kwasie, co skutecznie usuwa warstwę tlenków.

- Szybkie Przejście do Chromowania: Po aktywacji element musi być natychmiast przeniesiony do kąpieli chromowej, aby zapobiec ponownej pasywacji powierzchni przez kontakt z powietrzem.

3.4. Eliminacja Kruchości Wodorowej (Odwodorowanie)

Podczas aktywacji kwasowej i samego procesu chromowania, na powierzchni elementu wydziela się wodór. Część tego wodoru może dyfundować do struktury krystalicznej stali, prowadząc do zjawiska kruchości wodorowej, które objawia się znacznym spadkiem udarności i wytrzymałości na zmęczenie. Jest to szczególnie niebezpieczne dla stali o wysokiej wytrzymałości.

- Mechanizm Powstawania: Wodór, w postaci atomowej, penetruje sieć krystaliczną metalu, gromadząc się w defektach, takich jak granice ziaren czy wakancje. Nagromadzenie wodoru prowadzi do lokalnego wzrostu ciśnienia i obniżenia energii potrzebnej do inicjacji pęknięć.

- Metody Zapobiegania i Odwodorowania: 1. Odpowiednie Warunki Galwanizacji: Zastosowanie kąpieli chromowych o wysokiej wydajności prądowej i minimalizowanie wydzielania wodoru w trakcie procesu. 2. Wygrzewanie Odwodorowujące: Bezpośrednio po chromowaniu, elementy poddaje się wygrzewaniu w podwyższonej temperaturze (zazwyczaj 180-250°C) przez określony czas (od 2 do 8 godzin, w zależności od grubości powłoki i rodzaju stali). Proces ten pozwala na dyfuzję wodoru z wnętrza stali na zewnątrz, przywracając jej pierwotne właściwości mechaniczne. Czas i temperatura wygrzewania są krytyczne i muszą być ściśle kontrolowane, aby nie dopuścić do odpuszczenia materiału bazowego lub zmian w strukturze powłoki chromowej.

Parametry Procesu Chromowania a Materiał Bazowy

Choć główne parametry chromowania twardego (gęstość prądu, temperatura kąpieli, skład kąpieli) są ogólnie znane, ich precyzyjne dostosowanie do konkretnego materiału bazowego jest kluczowe dla optymalizacji procesu i uzyskania najlepszych rezultatów.

Regulacja Parametrów pod Kątem Materiału:

- Gęstość Prądu: Dla stali bardziej wrażliwych na kruchość wodorową lub o skomplikowanej geometrii, często stosuje się niższą gęstość prądu na początku procesu, aby zmniejszyć intensywność wydzielania wodoru. Stopniowe zwiększanie prądu pozwala na budowanie powłoki o pożądanych właściwościach.

- Temperatura Kąpieli: Temperatura kąpieli wpływa na mikrostrukturę powłoki chromowej (np. twardość, odporność na pękanie) oraz na wydajność prądową. Dla różnych gatunków stali i wymagań końcowych, optymalna temperatura może się nieco różnić, wpływając na adhezję i wewnętrzne naprężenia w powłoce.

- Skład Kąpieli: Chociaż standardowe kąpiele chromowe są oparte na kwasie chromowym, istnieją modyfikacje składu (np. dodatki katalizatorów), które mogą poprawiać adhezję do trudniejszych do chromowania stali, redukować naprężenia wewnętrzne lub zwiększać wydajność procesu.

- Czas Procesu: Jest ściśle związany z wymaganą grubością powłoki i wydajnością prądową, ale również uwzględnia specyfikę materiału bazowego i jego reakcję na proces.

Doświadczenie i ekspertyza technologów są nieocenione w precyzyjnym dostosowywaniu tych parametrów. HP-Hydraulika s.c. dysponuje specjalistyczną wiedzą i zapleczem, aby zapewnić, że każdy element jest chromowany w optymalnych warunkach, gwarantując najwyższą jakość.

Kontrola Jakości na Etapie Przygotowania

Skuteczna kontrola jakości to nie tylko weryfikacja końcowego produktu, ale przede wszystkim monitorowanie każdego etapu procesu, począwszy od materiału bazowego. W HP-Hydraulika s.c. wdrożone są rygorystyczne procedury kontrolne, zapewniające zgodność z najwyższymi standardami.

Kluczowe Elementy Kontroli Jakości:

- Inspekcja Wizualna Materiału Bazowego: Przed rozpoczęciem jakichkolwiek prac, pręty są dokładnie oglądane pod kątem widocznych wad powierzchniowych, takich jak rysy, pęknięcia, wtrącenia czy nierówności.

- Pomiary Chropowatości Powierzchni (Ra, Rz): Przed i po obróbce mechanicznej, a także przed chromowaniem, mierzy się chropowatość powierzchni za pomocą profilografu. Zapewnienie odpowiedniej chropowatości jest krytyczne dla adhezji i jakości powłoki.

- Testy Czystości Powierzchni: Po odtłuszczaniu i płukaniu, wykonuje się testy czystości (np. test kroplowy, test fluorescencyjny), aby potwierdzić całkowite usunięcie zanieczyszczeń organicznych.

- Pomiary Twardości Materiału Bazowego: Weryfikacja twardości substratu, często metodą Vickersa lub Rockwella, pozwala na potwierdzenie, że materiał spełnia wymagania specyfikacji i zapewni odpowiednie wsparcie dla powłoki chromowej.

- Pomiary Geometrii i Wymiarów: Precyzyjne sprawdzenie wymiarów i prostoliniowości elementu przed chromowaniem jest niezbędne do zapewnienia, że finalny produkt będzie mieścił się w tolerancjach.

- Kontrola Procesu Odwodorowania: Ścisłe monitorowanie parametrów pieca do odwodorowania (temperatura, czas) oraz regularna kalibracja urządzeń.

Zastosowanie specjalistycznego sprzętu kontrolno-pomiarowego oraz doświadczenie inżynierów i techników HP-Hydraulika s.c. gwarantują, że każdy element jest przygotowany do chromowania z najwyższą starannością i precyzją, co jest podstawą do uzyskania powłoki o wyjątkowej trwałości i funkcjonalności.

Podsumowanie

Proces chromowania twardego, choć na pierwszy rzut oka skupia się na osadzaniu powłoki, jest w rzeczywistości złożonym systemem, w którym każdy element ma znaczenie. Jak wykazano, jakość i trwałość powłoki chromowej są nierozerwalnie związane z odpowiednim doborem i precyzyjnym przygotowaniem materiału bazowego. Od wyboru gatunku stali, przez skrupulatną obróbkę mechaniczną, dokładne odtłuszczanie i aktywację, aż po kluczowe odwodorowanie – każdy etap ma krytyczny wpływ na ostateczny sukces.

HP-Hydraulika Siłowa i Mechanika Maszyn s.c. doskonale rozumie tę synergiczną relację. Jako dostawca prętów Cromax firmy Ovako oraz specjalista w chromowaniu przemysłowym, oferujemy kompleksowe rozwiązania, które obejmują nie tylko sam proces chromowania, ale także doradztwo w zakresie doboru materiałów, precyzyjne przygotowanie powierzchni i wsparcie techniczne. Nasze doświadczenie w regeneracji i naprawie elementów hydraulicznych, w połączeniu z rygorystycznymi normami jakościowymi, pozwala nam na dostarczanie produktów o niezrównanej trwałości i niezawodności.

Inwestycja w materiał bazowy wysokiej jakości i profesjonalne przygotowanie powierzchni to nie tylko koszt, ale przede wszystkim gwarancja długotrwałej i bezproblemowej eksploatacji. Zapraszamy do współpracy z HP-Hydraulika s.c., aby zapewnić swoim komponentom hydrauliki siłowej fundament trwałości, na którym można polegać.