Diagnostyka jakości powłok chromowych: Fundament trwałości w przemyśle

Wprowadzenie: Niezawodność zaczyna się od kontroli

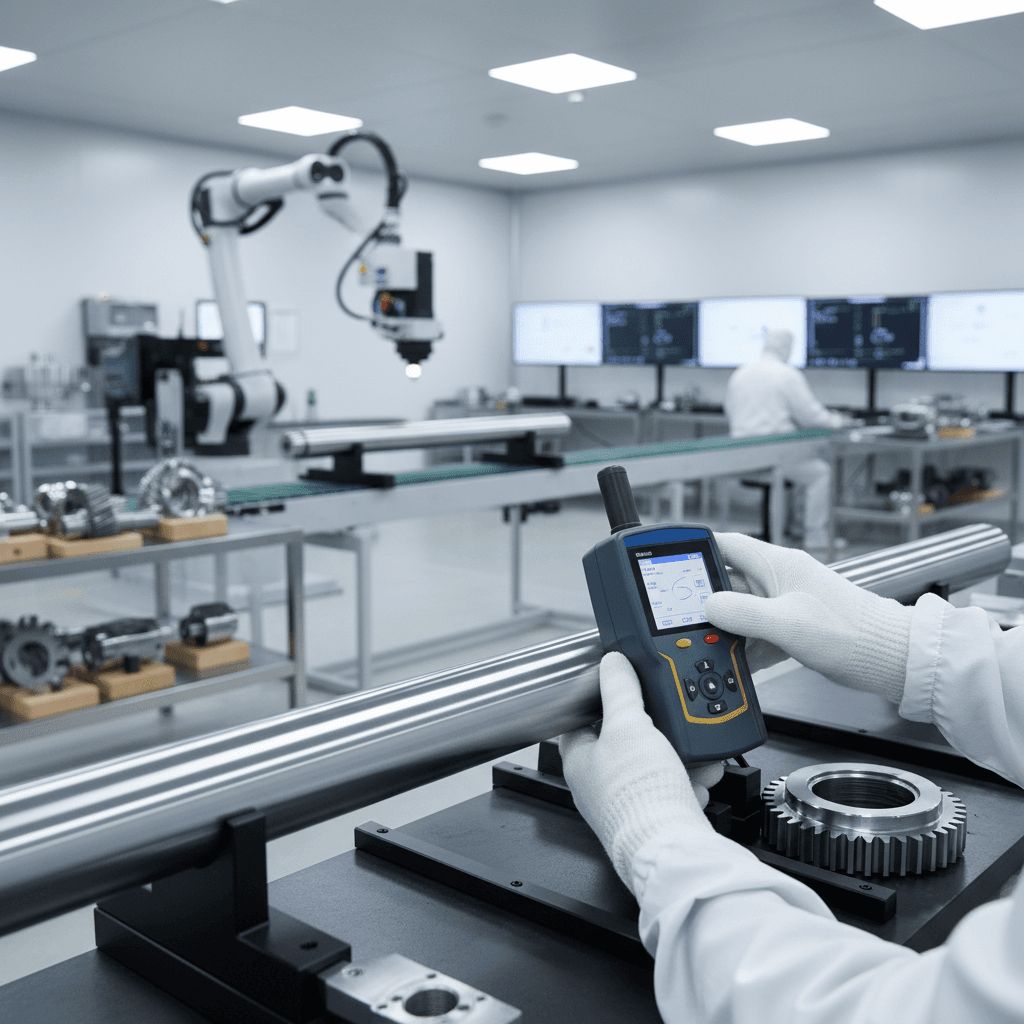

W dzisiejszym dynamicznym przemyśle, gdzie maszyny pracują w ekstremalnych warunkach, a przestoje generują ogromne koszty, jakość każdego komponentu ma znaczenie krytyczne. Powłoki chromowe twarde, stosowane na prętach tłoczyskowych siłowników hydraulicznych i innych elementach poddawanych intensywnemu zużyciu, są kluczowe dla wydajności i trwałości wielu systemów. Odporność na ścieranie, korozję oraz niski współczynnik tarcia to cechy, które decydują o niezawodności komponentów. Jednak same parametry powłoki nie wystarczą, jeśli jej aplikacja nie jest precyzyjnie kontrolowana. Właśnie tutaj wkracza diagnostyka i kontrola jakości – procesy, które stanowią gwarancję, że każdy produkt spełnia najwyższe standardy.

Firma HP-Hydraulika Siłowa i Mechanika Maszyn s.c., jako specjalista w chromowaniu przemysłowym i oficjalny przedstawiciel firmy Ovako, producenta renomowanych prętów Cromax, doskonale rozumie tę potrzebę. Produkując i dystrybuując chromowane pręty na tłoczyska oraz świadcząc usługi regeneracji elementów hydraulicznych, kładziemy nacisk na kompleksową weryfikację jakości na każdym etapie. Ten artykuł skupia się na metodach diagnostyki i kontroli jakości powłok chromowych, wyjaśniając, dlaczego są one niezbędne dla zapewnienia długotrwałej i niezawodnej pracy komponentów w najtrudniejszych warunkach.

Znaczenie diagnostyki i kontroli jakości w chromowaniu galwanicznym

Chromowanie twarde to złożony proces, którego sukces zależy od wielu zmiennych: od przygotowania powierzchni, przez skład kąpieli galwanicznej, po parametry prądowe i czas ekspozycji. Każda z tych zmiennych może wpłynąć na ostateczną strukturę, przyczepność, twardość, grubość i odporność powłoki. Brak rygorystycznej kontroli może prowadzić do szeregu problemów eksploatacyjnych, takich jak przedwczesne zużycie, pękanie, korozja podpowłokowa czy odrywanie się warstwy chromu, co w konsekwencji generuje znaczne koszty napraw i przestojów.

Cel i zakres diagnostyki powłok

Podstawowym celem diagnostyki jest upewnienie się, że powłoka chromowa spełnia wszystkie wymagane specyfikacje techniczne i normy jakościowe. Obejmuje to:

- Zapewnienie zgodności ze specyfikacjami projektowymi: Czy grubość, twardość i inne parametry powłoki odpowiadają założeniom inżynierskim?

- Minimalizacja ryzyka awarii: Czy powłoka jest wolna od wad, które mogłyby skrócić jej żywotność lub spowodować katastrofalną usterkę?

- Optymalizacja procesów produkcyjnych: Czy proces chromowania jest stabilny i powtarzalny, minimalizując odrzuty i poprawiając efektywność?

- Redukcja kosztów eksploatacji: Czy trwałość powłoki zapewni długie interwały międzykonserwacyjne i niski całkowity koszt posiadania?

- Gwarancja bezpieczeństwa: W przypadku krytycznych zastosowań, np. w przemyśle lotniczym czy morskim, niezawodność powłoki ma bezpośredni wpływ na bezpieczeństwo ludzi i mienia.

Zakres diagnostyki jest szeroki i obejmuje zarówno kontrolę parametrów na etapie przygotowania materiału, w trakcie procesu galwanicznego, jak i po jego zakończeniu. To holistyczne podejście jest fundamentem dla osiągnięcia najwyższej jakości.

Rola HP-Hydraulika w procesie zapewniania jakości

Jako lider w branży, HP-Hydraulika Siłowa i Mechanika Maszyn s.c. integruje kompleksową diagnostykę i kontrolę jakości na każdym etapie swojej działalności. Oferujemy nie tylko gotowe pręty chromowane na tłoczyska, takie jak wysokiej jakości pręty Cromax firmy Ovako, ale także świadczymy specjalistyczne usługi chromowania oraz regeneracji. Nasze działania obejmują:

- Rygorystyczna kontrola dostarczanych materiałów: Weryfikujemy jakość prętów bazowych, w tym prętów Cromax, jeszcze przed rozpoczęciem procesów obróbki.

- Monitorowanie i optymalizacja procesów chromowania: Dzięki zaawansowanym systemom kontroli parametrów kąpieli galwanicznej i prądowych, zapewniamy powtarzalność i doskonałość procesu.

- Szczegółowa diagnostyka powłok po chromowaniu: Każda partia produktów przechodzi serię testów weryfikujących zgodność z normami i oczekiwaniami klientów.

- Wsparcie techniczne i ekspertyzy: Nasi specjaliści są gotowi doradzić w kwestiach doboru materiałów i technologii, a także przeprowadzić szczegółową analizę istniejących powłok.

Metody nieniszczące kontroli powłok chromowych

Metody nieniszczące są preferowane w przemyśle, ponieważ pozwalają na ocenę jakości produktu bez uszkadzania go. Są one stosowane zarówno w trakcie produkcji, jak i do kontroli końcowej.

1. Kontrola wizualna i pomiar geometrii

- Kontrola wizualna: Jest to pierwsza linia obrony w kontroli jakości. Wykwalifikowany personel ocenia powierzchnię pod kątem widocznych wad, takich jak:

- Pęknięcia (siatka pęknięć typowa dla chromu twardego, ale jej nadmierna gęstość lub głębokość może być problemem).

- Pory, wtrącenia, niedoróbki.

- Nierówności, zmatowienia, przebarwienia.

- Ślady po zawieszeniu elementu w kąpieli.

- Pomiar grubości powłoki: Grubość powłoki jest jednym z najważniejszych parametrów decydujących o jej trwałości. Stosuje się różne techniki:

- Metody magnetyczne: Wykorzystywane do pomiaru powłok niemagnetycznych (np. chromu) na podłożach ferromagnetycznych (stal). Działają na zasadzie pomiaru natężenia pola magnetycznego lub siły potrzebnej do oderwania magnesu od powierzchni. Są szybkie i precyzyjne.

- Metody prądów wirowych: Stosowane do pomiaru powłok przewodzących lub nieprzewodzących na podłożach nieferromagnetycznych. Działają na zasadzie indukcji prądów wirowych w materiale podłoża i mierzenia ich wpływu na cewkę sondy.

- Precyzyjne mikrometry i średnicówki: Używane do pomiaru ogólnej średnicy elementu przed i po chromowaniu, co pozwala na określenie przyrostu grubości warstwy.

2. Pomiar twardości

Twardość powłoki chromowej ma bezpośredni wpływ na jej odporność na ścieranie. Chociaż badanie mikrotwardości metodą Vickersa (HV) jest technicznie badaniem niszczącym (pozostawia mikroodcisk), często jest traktowane jako pół-niszczące i akceptowalne do oceny jakości partii. Pomiar wykonuje się za pomocą twardościomierza Vickersa z odpowiednio małym obciążeniem (np. 0.05 kgf), aby odcisk był jak najmniejszy. Typowa twardość dla chromu twardego to 800-1100 HV.

3. Testy adhezji (przyczepności)

Dobra przyczepność powłoki do podłoża jest kluczowa dla jej trwałości. Słaba adhezja prowadzi do odprysków i odwarstwiania się powłoki pod obciążeniem mechanicznym lub termicznym.

- Metoda siatki nacięć (cross-cut test, ISO 2409): Polega na wykonaniu serwii prostopadłych nacięć na powierzchni powłoki, tworząc siatkę małych kwadratów. Następnie na naciętą powierzchnię przykłada się taśmę samoprzylepną i zrywa ją. Ocena polega na ilości oderwanej powłoki. Jest to szybka i prosta metoda, choć subiektywna.

- Test wgniatania (indentation test): Stosowany w przypadku powłok twardych. Polega na wywarcie nacisku na powłokę za pomocą kulistego wgłębnika. Jeśli powłoka ma dobrą przyczepność, wgłębienie będzie gładkie, bez pęknięć czy rozwarstwień na krawędziach.

- Test uderzeniowy (impact test): Element jest poddawany kontrolowanym uderzeniom. Obserwuje się, czy powłoka nie odpryskuje lub nie pęka.

- Test termiczny (shock termiczny): Polega na podgrzewaniu elementu, a następnie szybkim chłodzeniu. Różnica współczynników rozszerzalności cieplnej może ujawnić słabą adhezję poprzez pęknięcia lub odspojenia.

4. Badanie porowatości i odporności korozyjnej

Porowatość powłoki chromowej jest nieunikniona, ale jej nadmierny poziom może znacząco obniżyć odporność na korozję, umożliwiając dostęp czynników korozyjnych do podłoża.

- Testy elektrochemiczne (np. test ferroksylowy): Polegają na nałożeniu specjalnego roztworu na powierzchnię powłoki. W miejscach, gdzie chrom jest porowaty i podłoże jest odsłonięte, zachodzi reakcja chemiczna, która wywołuje zmianę koloru, wskazując na obecność i lokalizację porów. Jest to szczególnie ważne dla stali węglowych i niskostopowych.

- Testy w komorze solnej (wg ISO 9227/ASTM B117): Choć technicznie niszczące (w sensie degradacji próbki), są szeroko stosowane do przyspieszonej oceny odporności korozyjnej powłok. Próbki są umieszczane w komorze z mgłą solną o określonym stężeniu i temperaturze przez określony czas, a następnie oceniane pod kątem pojawienia się korozji. Test ten symuluje warunki agresywnego środowiska morskiego lub przemysłowego.

Metody niszczące i zaawansowane techniki badawcze

Metody niszczące, choć wymagają pobrania próbki lub zniszczenia elementu, dostarczają najbardziej szczegółowych informacji o strukturze i składzie powłoki. Są nieodzowne w analizach laboratoryjnych, badaniach i rozwoju, a także w przypadku spornych kwestii jakościowych.

1. Badania metalograficzne

Badania metalograficzne to podstawa dogłębnej analizy powłok. Proces obejmuje:

- Przygotowanie próbek: Pobranie małej próbki z chromowanego elementu, zalanie jej żywicą w celu utrwalenia, a następnie szlifowanie i polerowanie, aby uzyskać idealnie gładką powierzchnię przekroju poprzecznego.

- Obserwacja mikrostruktury: Próbka jest oglądana pod mikroskopem metalograficznym (optycznym lub elektronowym). Pozwala to na:

- Precyzyjny pomiar grubości powłoki z dokładnością do mikrometrów.

- Ocenę jakości granicy między powłoką a podłożem – czy jest ona ciągła i wolna od wad.

- Analizę mikrostruktury samej powłoki – obecność pęknięć, porów, inkluzji.

- Wykrycie warstwy pośredniej (np. warstwy niklu pod chromem, jeśli była zastosowana).

- Wykonywanie zgładów: W niektórych przypadkach stosuje się trawienie chemiczne, aby uwidocznić specyficzne cechy mikrostruktury, które nie są widoczne w stanie polerowanym.

Badania metalograficzne są nieocenione przy ocenie jednorodności powłoki i wykrywaniu mikroskopijnych wad, które nie są widoczne gołym okiem ani innymi metodami nieniszczącymi.

2. Analiza składu chemicznego

Choć chrom twardy jest zazwyczaj niemal czystym chromem (powyżej 99%), obecność zanieczyszczeń lub innych pierwiastków w śladowych ilościach może wpływać na jego właściwości. Do analizy składu chemicznego stosuje się zaawansowane techniki:

- Spektrometria rentgenowska z dyspersją energii (EDX/EDS) lub długości fali (WDX/WDS): Metody te, często zintegrowane z mikroskopami elektronowymi (SEM), pozwalają na identyfikację i ilościową analizę pierwiastków obecnych w powłoce i na granicy powłoka-podłoże. Są przydatne do wykrywania zanieczyszczeń, wtrąceń lub potwierdzania składu chemicznego.

- Spektrometria masowa z plazmą indukcyjnie sprzężoną (ICP-MS/OES): Bardziej precyzyjna metoda do analizy śladowych ilości pierwiastków, wymagająca rozpuszczenia próbki.

3. Testy wytrzymałościowe i funkcjonalne

- Testy zmęczeniowe: W przypadku komponentów pracujących pod zmiennymi obciążeniami, testy zmęczeniowe (np. zginanie, rozciąganie-ściskanie) pozwalają ocenić wpływ powłoki na wytrzymałość zmęczeniową elementu. Powłoka chromowa, ze względu na swoją kruchą naturę, może nieznacznie obniżać wytrzymałość zmęczeniową, dlatego kluczowe jest monitorowanie tego parametru.

- Testy tribologiczne: Symulują warunki pracy elementu, mierząc współczynnik tarcia, zużycie i opory ruchu. Są one szczególnie ważne dla tłoczysk siłowników hydraulicznych, które muszą charakteryzować się niskim tarciem i wysoką odpornością na zużycie ścierne.

- Testy odporności na kawitację: W niektórych zastosowaniach (np. pompy, zawory), kawitacja może być poważnym problemem. Specjalistyczne testy pozwalają ocenić odporność powłok na to zjawisko.

Rola norm i certyfikacji w zapewnieniu jakości

Standaryzacja procesów i produktów jest kluczowa dla zapewnienia powtarzalności i wysokiej jakości w skali globalnej. Normy określają minimalne wymagania dla powłok chromowych, podczas gdy certyfikacja potwierdza, że dana firma spełnia te wymagania.

Kluczowe normy dla chromowania twardego

Istnieje szereg międzynarodowych i krajowych norm, które regulują chromowanie twarde. Do najważniejszych należą:

- ISO 1456:2009: Powłoki metaliczne i inne nieorganiczne – Elektroosadzone powłoki chromowe do zastosowań inżynierskich. Norma ta precyzuje wymagania dla grubości, twardości, adhezji, odporności na korozję oraz wyglądu powłok chromowych twardych.

- ASTM B177: Standard Guide for Engineering Chromium Electroplating. Amerykańska norma opisująca praktyki chromowania inżynierskiego, obejmująca przygotowanie powierzchni, procedury galwaniczne i testowanie powłok.

- ISO 9227: Testy korozyjne w sztucznych atmosferach – Testy mgłą solną. Norma opisująca procedury testowania odporności na korozję w komorach solnych.

- ISO 2409: Farby i lakiery – Próba siatki nacięć. Określa metodę oceny adhezji powłoki do podłoża za pomocą siatki nacięć.

Przestrzeganie tych norm to nie tylko kwestia zgodności, ale przede wszystkim dowód na dbałość o jakość i niezawodność, co jest szczególnie ważne dla HP-Hydraulika, która gwarantuje najwyższą jakość swoich produktów i usług.

Proces certyfikacji i audyty

Certyfikacja, taka jak ISO 9001 (System Zarządzania Jakością), jest dowodem na to, że firma wdrożyła i utrzymuje system zarządzania jakością, który jest regularnie weryfikowany przez niezależne organy. Dla firmy HP-Hydraulika oznacza to:

- Ustandaryzowane procesy: Każdy etap chromowania i regeneracji jest dokładnie opisany i monitorowany.

- Identyfikowalność: Możliwość śledzenia historii każdego produktu, od surowca po gotowy wyrób.

- Ciągłe doskonalenie: Regularne audyty wewnętrzne i zewnętrzne pozwalają na identyfikację obszarów do poprawy i stałe podnoszenie jakości.

- Zaufanie klientów: Certyfikaty są potwierdzeniem dla klientów, że mają do czynienia z partnerem, dla którego jakość jest priorytetem.

Optymalizacja procesu kontroli jakości: Przyszłość i wyzwania

Branża chromowania, podobnie jak cały przemysł, podlega ciągłym zmianom i dążeniu do perfekcji. Optymalizacja procesów kontroli jakości to nieustanne wyzwanie, które HP-Hydraulika podejmuje, inwestując w nowoczesne rozwiązania.

1. Automatyzacja i cyfryzacja diagnostyki

Przyszłość kontroli jakości leży w automatyzacji i cyfryzacji. Wprowadzanie zautomatyzowanych systemów pomiarowych, które mogą szybko i precyzyjnie oceniać grubość, twardość czy geometrię powłok, minimalizuje błąd ludzki i zwiększa przepustowość. Integracja tych systemów z oprogramowaniem do zarządzania jakością pozwala na:

- Analizę danych w czasie rzeczywistym: Monitorowanie trendów, wykrywanie odchyleń od normy i szybkie reagowanie na potencjalne problemy.

- Raportowanie i archiwizacja: Automatyczne generowanie raportów i przechowywanie danych dla celów audytowych i referencyjnych.

- Predykcyjne utrzymanie ruchu: Wykorzystanie danych z kontroli jakości do przewidywania żywotności komponentów i planowania konserwacji.

2. Rozwój nowych metod badawczych

Badania nad nowymi, jeszcze bardziej precyzyjnymi i nieniszczącymi metodami diagnostyki powłok są ciągłe. Obejmują one m.in. techniki ultradźwiękowe, termograficzne czy optyczne, które mogą dostarczyć informacji o wewnętrznych wadach powłoki lub podpowłokowych naprężeniach bez konieczności niszczenia elementu.

3. Szkolenia personelu i transfer wiedzy

Nawet najbardziej zaawansowane technologie wymagają wykwalifikowanego personelu. Ciągłe szkolenia, podnoszenie kompetencji i wymiana wiedzy są kluczowe dla efektywnego wdrażania i obsługi nowoczesnych systemów kontroli jakości. HP-Hydraulika stawia na rozwój swoich pracowników, zapewniając im dostęp do najnowszych technologii i najlepszych praktyk w branży.

Podsumowanie

Diagnostyka i kontrola jakości powłok chromowych to nie tylko element procesu produkcyjnego – to fundament niezawodności, trwałości i bezpieczeństwa w przemyśle. W kontekście wymagających zastosowań, takich jak siłowniki hydrauliczne pracujące w górnictwie, budownictwie czy przemyśle morskim, precyzyjna weryfikacja parametrów powłoki jest absolutnie niezbędna. HP-Hydraulika Siłowa i Mechanika Maszyn s.c. jako partner oferujący pręty Cromax firmy Ovako oraz kompleksowe usługi chromowania i regeneracji, kładzie nacisk na stosowanie zaawansowanych metod diagnostycznych i rygorystyczne przestrzeganie norm jakościowych. Dzięki temu nasi klienci otrzymują produkty, które gwarantują długotrwałą i bezproblemową eksploatację, minimalizując ryzyko kosztownych awarii i przestojów. Inwestycja w kompleksową kontrolę jakości to inwestycja w przyszłość i niezawodność każdego systemu.