Chromowanie Galwaniczne: Technologia, Warianty i Klucz do Trwałości Przemysłowej

Wprowadzenie

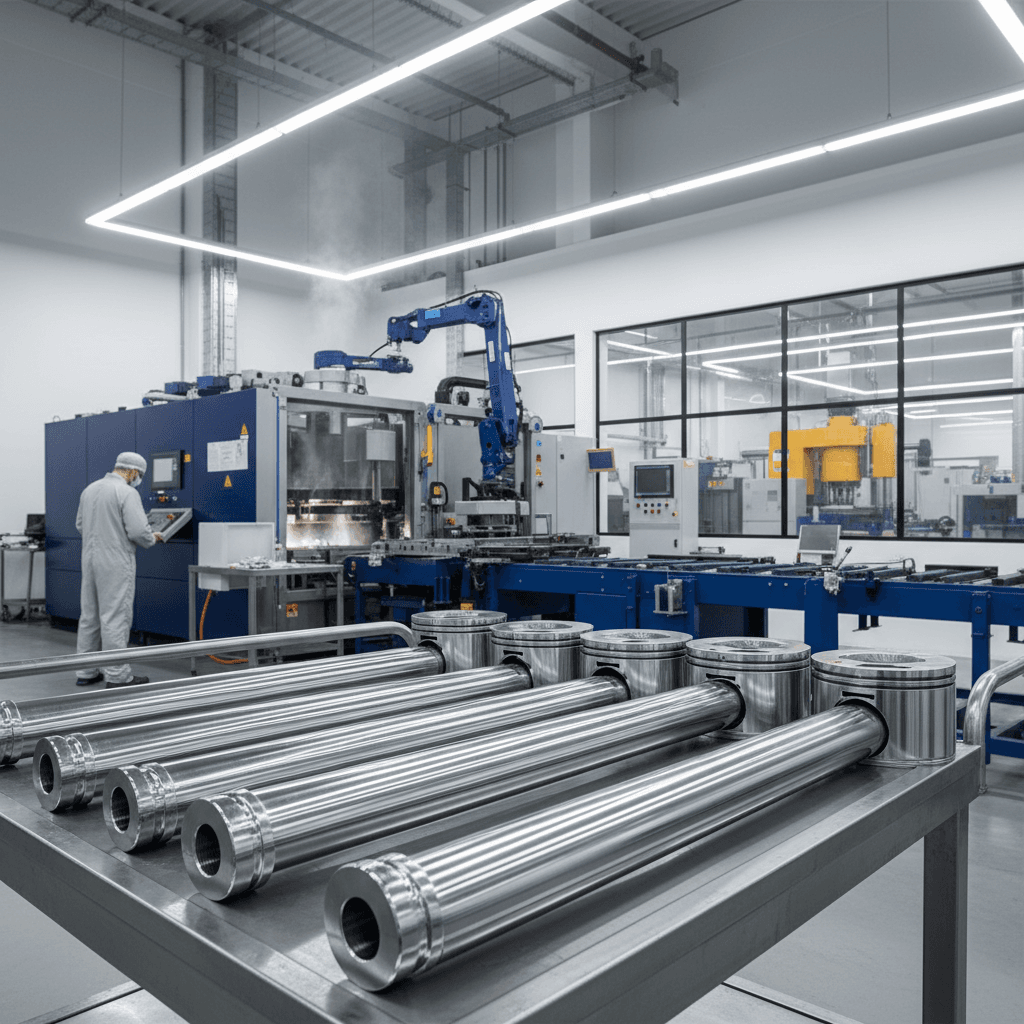

Współczesny przemysł stawia przed komponentami maszyn coraz wyższe wymagania w zakresie trwałości, odporności na zużycie i niezawodności działania. W odpowiedzi na te wyzwania, techniki obróbki powierzchniowej odgrywają kluczową rolę, a wśród nich chromowanie galwaniczne, znane również jako chromowanie twarde, wyróżnia się jako jedna z najbardziej efektywnych metod. To proces, który nie tylko poprawia estetykę, ale przede wszystkim znacząco zwiększa żywotność elementów pracujących w ekstremalnych warunkach.

Firma HP-Hydraulika Siłowa i Mechanika Maszyn s.c. (cromax.com.pl) od lat specjalizuje się w chromowaniu przemysłowym prętów stalowych, będąc oficjalnym przedstawicielem renomowanej firmy Ovako, producenta prętów Cromax. Dzięki głębokiej wiedzy technicznej i doświadczeniu, firma ta nie tylko dostarcza najwyższej jakości pręty chromowane na tłoczyska do siłowników hydraulicznych, ale także oferuje kompleksowe usługi regeneracji, naprawy oraz wsparcia technicznego. Zrozumienie samej technologii chromowania galwanicznego, jej zasad i wariantów, jest fundamentem dla osiągnięcia takiej precyzji i niezawodności.

Celem niniejszego artykułu jest dogłębne przedstawienie technologii chromowania galwanicznego, omówienie jej kluczowych wariantów oraz wyjaśnienie, w jaki sposób ta zaawansowana metoda obróbki powierzchniowej przekłada się na niezrównaną trwałość komponentów w przemyśle. Poznajmy proces, który stoi za niezawodnością maszyn i urządzeń na całym świecie.

Zasady Chromowania Galwanicznego: Fundament Procesu

Chromowanie galwaniczne, zwane również elektrolitycznym osadzaniem chromu, to złożony proces elektrochemiczny, który polega na osadzaniu cienkiej, ale niezwykle twardej i odpornej powłoki chromowej na powierzchni metalowego przedmiotu. Jest to metoda niezastąpiona w aplikacjach, gdzie wymagana jest wyjątkowa twardość, odporność na ścieranie, korozję oraz niski współczynnik tarcia.

Elektrochemia w pigułce: Anoda, katoda, elektrolit

Podstawą każdego procesu galwanicznego jest układ składający się z trzech głównych elementów, zanurzonych w roztworze elektrolitu i połączonych ze źródłem prądu stałego:

- Anoda: Jest to elektroda dodatnia, często wykonana z obojętnego materiału (np. ołów z dodatkami, tytan pokryty tlenkami metali szlachetnych) lub z chromu, w zależności od typu kąpieli. W procesie chromowania twardego zazwyczaj stosuje się anody nierozpuszczalne.

- Katoda: Jest to elektroda ujemna, którą stanowi chromowany przedmiot. To na niej, w wyniku redukcji jonów metalu, osadza się powłoka chromu.

- Elektrolit: Jest to roztwór zawierający sole chromu (najczęściej chromu sześciowartościowego lub rzadziej trójwartościowego) oraz inne dodatki, które kontrolują proces osadzania, poprawiają przewodność i wpływają na właściwości powłoki. Typowym elektrolitem do chromowania twardego jest roztwór kwasu chromowego (CrO₃).

Po podłączeniu do źródła prądu, jony chromu z elektrolitu migrują w kierunku katody (chromowanego elementu), gdzie ulegają redukcji i osadzają się na jego powierzchni w postaci metalicznego chromu. Jednocześnie, na anodzie zachodzą reakcje utleniania, np. wydzielanie tlenu.

Reakcje chemiczne i osadzanie chromu

Podstawowe reakcje chemiczne, zachodzące w typowej kąpieli chromowej (sześciowartościowej), można przedstawić w uproszczeniu jako:

- Na katodzie (przedmiot): CrO₃ + 6H⁺ + 6e⁻ → Cr + 3H₂O (redukcja chromu)

- Na anodzie: 2H₂O → O₂ + 4H⁺ + 4e⁻ (utlenianie wody)

Należy podkreślić, że rzeczywiste procesy są znacznie bardziej złożone i obejmują wiele etapów pośrednich, w tym tworzenie kompleksów chromu z kwasami siarkowym i fluorowym, które są kluczowymi składnikami elektrolitów. Ich rola polega na umożliwieniu efektywnego osadzania chromu i zapewnieniu odpowiednich właściwości powłoki.

Kluczowe parametry procesu: Gęstość prądu, temperatura, skład elektrolitu

Kontrola nad właściwościami osadzanej powłoki chromowej wymaga precyzyjnego zarządzania kilkoma kluczowymi parametrami procesowymi:

- Gęstość prądu: Jest to natężenie prądu na jednostkę powierzchni katody. Ma fundamentalne znaczenie dla szybkości osadzania chromu, jego struktury krystalicznej i twardości. Zbyt niska gęstość prądu może prowadzić do osadzania miękkiego chromu, natomiast zbyt wysoka może skutkować przypaleniami i kruchością powłoki.

- Temperatura elektrolitu: Temperatura wpływa na przewodność elektrolitu, szybkość reakcji i mikrostrukturę powłoki. Wyższe temperatury zazwyczaj sprzyjają osadzaniu chromu o niższych naprężeniach wewnętrznych, ale mogą też zmniejszać twardość. Typowe temperatury dla chromowania twardego wynoszą 40-60°C.

- Skład elektrolitu: Stężenie kwasu chromowego, stosunek kwasu chromowego do jonów siarczanowych (lub fluoroboranowych w niektórych kąpielach) oraz obecność innych dodatków mają decydujący wpływ na wydajność procesu, jakość osadzanej powłoki, jej połysk, twardość i odporność na pękanie. Utrzymanie stabilnego składu elektrolitu jest kluczowe dla powtarzalności i wysokiej jakości chromowania.

Rodzaje Kąpieli Chromowych i Ich Specyfika

Technologia chromowania galwanicznego ewoluowała na przestrzeni lat, prowadząc do powstania różnych typów kąpieli, z których każda ma swoje specyficzne zastosowania, zalety i wyzwania.

Kąpiele sześciowartościowe (konwencjonalne): Zalety i wyzwania

Tradycyjne kąpiele chromowe oparte na związkach sześciowartościowego chromu (Cr(VI)), głównie na kwasie chromowym, są od dziesięcioleci standardem w chromowaniu twardym. Ich popularność wynika z szeregu zalet:

- Wysoka twardość: Powłoki z kąpieli Cr(VI) charakteryzują się wyjątkowo wysoką twardością (nawet do 1100 HV), co przekłada się na doskonałą odporność na ścieranie.

- Niski współczynnik tarcia: Idealne do elementów ruchomych, gdzie minimalizacja tarcia jest kluczowa.

- Dobra odporność na korozję: Oferują solidną ochronę przed wieloma agresywnymi mediami.

- Prostota procesu: Relatywna łatwość utrzymania stabilności chemicznej kąpieli w porównaniu do niektórych alternatyw.

Jednakże, kąpiele sześciowartościowe wiążą się również z poważnymi wyzwaniami, głównie ekologicznymi i zdrowotnymi. Związki chromu sześciowartościowego są toksyczne, rakotwórcze i stanowią zagrożenie dla środowiska, co wymusza rygorystyczne procedury bezpieczeństwa i skomplikowane systemy oczyszczania ścieków i powietrza.

Kąpiele trójwartościowe: Ewolucja w kierunku ekologii i wydajności

W odpowiedzi na rosnące wymagania dotyczące ochrony środowiska i zdrowia, opracowano alternatywne kąpiele chromowe oparte na związkach trójwartościowego chromu (Cr(III)). Te systemy, choć początkowo wolniej wdrażane, zyskują na popularności dzięki swoim zaletom:

- Znacznie mniejsza toksyczność: Związki Cr(III) są znacznie mniej toksyczne niż Cr(VI), co ułatwia zarządzanie bezpieczeństwem i minimalizuje wpływ na środowisko.

- Lepsza równomierność osadzania: Kąpiele Cr(III) często charakteryzują się lepszą zdolnością krycia i rozkładu prądu, co pozwala na bardziej równomierne osadzanie powłoki na skomplikowanych geometriach.

- Wyższa wydajność prądowa: Potencjalnie krótszy czas procesu przy tej samej grubości powłoki.

- Brak emisji chromu sześciowartościowego: Eliminuje problem tworzenia się aerozoli Cr(VI) nad kąpielą.

Wyzwaniem dla kąpieli trójwartościowych pozostaje często nieco niższa twardość powłok w porównaniu do najlepszych kąpieli sześciowartościowych, choć technologie te stale się rozwijają, zbliżając się do parametrów tradycyjnych rozwiązań. Istnieją również różnice w odcieniu powłoki, która w przypadku Cr(III) bywa jaśniejsza.

Porównanie właściwości powłok z różnych kąpieli

| Cecha / Typ Kąpieli | Kąpiele Sześciowartościowe (Cr(VI)) | Kąpiele Trójwartościowe (Cr(III)) |

|---|---|---|

| Twardość | Bardzo wysoka (800-1100 HV) | Wysoka (500-900 HV), rozwijana do wyższych wartości |

| Odporność na korozję | Bardzo dobra | Dobra, w niektórych systemach porównywalna, a nawet lepsza |

| Odporność na ścieranie | Doskonała | Bardzo dobra, zbliżona do Cr(VI) w nowoczesnych systemach |

| Toksyczność / Ekologia | Wysoka, wymaga rygorystycznych środków | Znacznie niższa, bardziej przyjazna środowisku |

| Równomierność osadzania | Dobra | Bardzo dobra, szczególnie na złożonych kształtach |

| Współczynnik tarcia | Niski | Niski |

| Kolor powłoki | Srebrzysto-biały, lekko niebieskawy | Jaśniejszy, bliższy niklowi |

Wybór typu kąpieli zależy od specyficznych wymagań aplikacji, priorytetów środowiskowych oraz kosztów. HP-Hydraulika koncentruje się na dostarczaniu powłok o najwyższych parametrach technicznych, co często oznacza optymalizację procesów Cr(VI) lub stosowanie zaawansowanych rozwiązań Cr(III), tam gdzie jest to uzasadnione technicznie i ekonomicznie.

Technologiczne Aspekty Osadzania Powłok Twardych

Skuteczne chromowanie twarde to znacznie więcej niż tylko zanurzenie przedmiotu w elektrolicie. Wymaga to zaawansowanego know-how, precyzyjnego zarządzania procesem oraz zastosowania specjalistycznych technik.

Przygotowanie powierzchni: Omówienie znaczenia

Sukces chromowania zależy w dużej mierze od odpowiedniego przygotowania powierzchni materiału bazowego. Ten etap, choć nie jest bezpośrednio częścią procesu galwanicznego, jest absolutnie krytyczny i obejmuje:

- Oczyszczanie mechaniczne: Usuwanie wszelkich zanieczyszczeń stałych, rdzy, starych powłok, np. poprzez szlifowanie, polerowanie, piaskowanie (bardzo rzadko, tylko dla specyficznych aplikacji).

- Odtłuszczanie: Usunięcie olejów, smarów i innych zanieczyszczeń organicznych za pomocą środków chemicznych (rozpuszczalników, kąpieli alkalicznych) oraz elektrochemicznych. Każde, nawet najmniejsze zanieczyszczenie organiczne, może skutkować słabą adhezją powłoki lub wadami strukturalnymi.

- Aktywacja powierzchni: Usunięcie warstwy tlenków i przygotowanie powierzchni metalu do przyjęcia powłoki chromowej. Często realizowane przez krótkie trawienie w kwasie lub aktywację elektrochemiczną.

Niewłaściwe przygotowanie powierzchni jest najczęstszą przyczyną wad powłok, takich jak słaba adhezja, pęcherze, nierówności czy wżery.

Wpływ grubości powłoki na właściwości

Grubość osadzanej powłoki chromowej ma bezpośredni wpływ na jej właściwości użytkowe. W przypadku chromowania twardego, powłoki te są zazwyczaj znacznie grubsze niż dekoracyjne, osiągając od 5 μm do nawet kilkuset mikrometrów (np. 100-200 μm dla tłoczysk siłowników hydraulicznych). Zależności te są złożone:

- Twardość i odporność na ścieranie: Grubsze powłoki, w pewnym zakresie, zazwyczaj oferują lepszą ochronę przed zużyciem, pod warunkiem zachowania odpowiedniej mikrostruktury. Zbyt cienka powłoka może nie wytrzymać obciążeń, natomiast zbyt gruba może stać się bardziej krucha, jeśli nie jest odpowiednio osadzona.

- Odporność na korozję: Powłoka chromowa jest zazwyczaj porowata. Im grubsza powłoka, tym większe jest prawdopodobieństwo zamknięcia tych porów, co znacząco poprawia odporność korozyjną. Dodatkowo, po chromowaniu często stosuje się polerowanie, które również uszczelnia powierzchnię.

- Naprężenia wewnętrzne: Wraz ze wzrostem grubości powłoki mogą narastać naprężenia wewnętrzne, które w skrajnych przypadkach mogą prowadzić do pękania lub odwarstwiania się powłoki. Doświadczenie i precyzyjna kontrola parametrów procesu są kluczowe dla minimalizacji tego zjawiska.

Kontrola procesu i monitoring

Stała kontrola i monitoring parametrów procesu galwanicznego są niezbędne dla zapewnienia powtarzalności i wysokiej jakości. Obejmuje to:

- Analiza chemiczna elektrolitu: Regularne oznaczanie stężeń głównych składników (kwas chromowy, siarczany) oraz zanieczyszczeń.

- Kontrola temperatury: Utrzymanie stabilnej temperatury kąpieli za pomocą systemów grzewczych i chłodzących.

- Monitoring gęstości prądu: Precyzyjne sterowanie prostownikami.

- Filtracja elektrolitu: Usuwanie cząstek stałych, które mogą prowadzić do wad powłoki.

- Wspomaganie procesu: Stosowanie specjalnych ekranów i anod pomocniczych w celu uzyskania równomiernej grubości powłoki na elementach o skomplikowanej geometrii.

Warianty osadzania: Otwory, wewnętrzne powierzchnie

Chromowanie elementów o złożonej geometrii, takich jak otwory, rury czy wewnętrzne powierzchnie, stanowi szczególne wyzwanie ze względu na problem z dystrybucją prądu. W takich przypadkach stosuje się specjalne techniki, takie jak:

- Anody wewnętrzne: Wprowadzanie anody bezpośrednio do wnętrza otworu lub rury w celu zapewnienia równomiernego osadzania.

- Anody pomocnicze i ekrany: Strategiczne rozmieszczenie anod pomocniczych oraz ekranów izolujących w celu kierowania przepływu prądu i optymalizacji grubości powłoki w trudno dostępnych miejscach.

- Rotacja elementów: Obracanie chromowanego przedmiotu w kąpieli w celu poprawy równomierności osadzania.

Charakterystyka Powłok Chromowych Utworzonych Metodą Galwaniczną

Powłoki chromowe uzyskane metodą galwaniczną charakteryzują się unikalnym zestawem właściwości, które czynią je niezastąpionymi w wielu wymagających zastosowaniach przemysłowych.

Mikrotwardość i odporność na ścieranie

Jedną z najważniejszych cech chromu twardego jest jego ekstremalna twardość, osiągająca wartości od 800 do nawet 1100 HV (twardość Vickersa). To znacznie więcej niż twardość większości stali hartowanych. Dzięki tej właściwości, powłoki chromowe zapewniają wyjątkową odporność na zużycie ścierne, erozyjne i adhezyjne. Są idealne do komponentów narażonych na ciągłe tarcie, takie jak:

- Tłoczyska siłowników hydraulicznych

- Wały i osie

- Formy wtryskowe

- Elementy maszyn drukarskich i tekstylnych

Odporność na korozję

Chrom jest metalem pasywującym się, co oznacza, że na jego powierzchni tworzy się cienka, stabilna i szczelna warstwa tlenków, która skutecznie chroni metal bazowy przed atakami korozyjnymi. Chociaż sama powłoka chromowa nie jest całkowicie wolna od porów, jej odpowiednia grubość i finalne polerowanie znacząco poprawiają jej właściwości antykorozyjne. W połączeniu z materiałem bazowym, chromowanie twarde zapewnia długotrwałą ochronę w środowiskach agresywnych, w tym:

- W środowisku słonej wody (przemysł morski)

- W warunkach chemicznych (przemysł chemiczny, petrochemiczny)

- W wilgotnym i zanieczyszczonym powietrzu (aplikacje zewnętrzne).

Niski współczynnik tarcia

Powłoka chromowa charakteryzuje się bardzo niskim współczynnikiem tarcia, zwłaszcza w połączeniu z olejami i smarami. Ta cecha jest krytyczna dla elementów ruchomych, takich jak tłoczyska siłowników hydraulicznych, gdzie minimalizacja tarcia przekłada się na:

- Zmniejszenie strat energii

- Mniejsze nagrzewanie się komponentów

- Dłuższą żywotność uszczelnień i całego systemu

- Płynniejsze i bardziej precyzyjne działanie mechanizmów.

Niski współczynnik tarcia przyczynia się również do zmniejszenia zużycia zarówno chromowanego elementu, jak i współpracujących z nim części.

Adhezja powłoki do podłoża

Kluczowym aspektem trwałości i niezawodności powłoki chromowej jest jej doskonała adhezja do materiału bazowego. Prawidłowo przeprowadzony proces, ze szczególnym uwzględnieniem przygotowania powierzchni, gwarantuje, że powłoka chromu jest trwale związana z podłożem i nie będzie się odwarstwiać ani odpryskiwać nawet pod dużym obciążeniem mechanicznym czy termicznym. HP-Hydraulika, jako ekspert w dziedzinie chromowania przemysłowego, przykłada szczególną wagę do każdego etapu, aby zapewnić optymalną adhezję i spójność powłoki.

Podsumowanie

Technologia chromowania galwanicznego stanowi kamień węgielny w produkcji i regeneracji komponentów przemysłowych, oferując niezrównane właściwości w zakresie twardości, odporności na ścieranie, korozję i niskiego tarcia. Od klasycznych kąpieli sześciowartościowych, przez rozwijające się systemy trójwartościowe, po zaawansowane techniki osadzania – każdy aspekt procesu jest kluczowy dla osiągnięcia optymalnych rezultatów. Precyzyjna kontrola parametrów, staranne przygotowanie powierzchni oraz głęboka wiedza specjalistyczna są niezbędne do maksymalizacji potencjału tej technologii.

Firma HP-Hydraulika Siłowa i Mechanika Maszyn s.c. (cromax.com.pl) doskonale rozumie te złożoności, wykorzystując swoje doświadczenie i status oficjalnego przedstawiciela Ovako, aby dostarczać pręty Cromax oraz usługi chromowania na najwyższym poziomie. Dostęp do zaawansowanych technologii, wsparcie techniczne i eksperckie podejście do regeneracji elementów hydraulicznych sprawiają, że firma jest zaufanym partnerem w zapewnianiu trwałości i wydajności w najbardziej wymagających branżach. Zrozumienie technologii galwanicznego chromowania twardego to inwestycja w długoterminową niezawodność i efektywność operacyjną, potwierdzającą, że właściwa obróbka powierzchniowa jest fundamentem sukcesu w przemyśle.